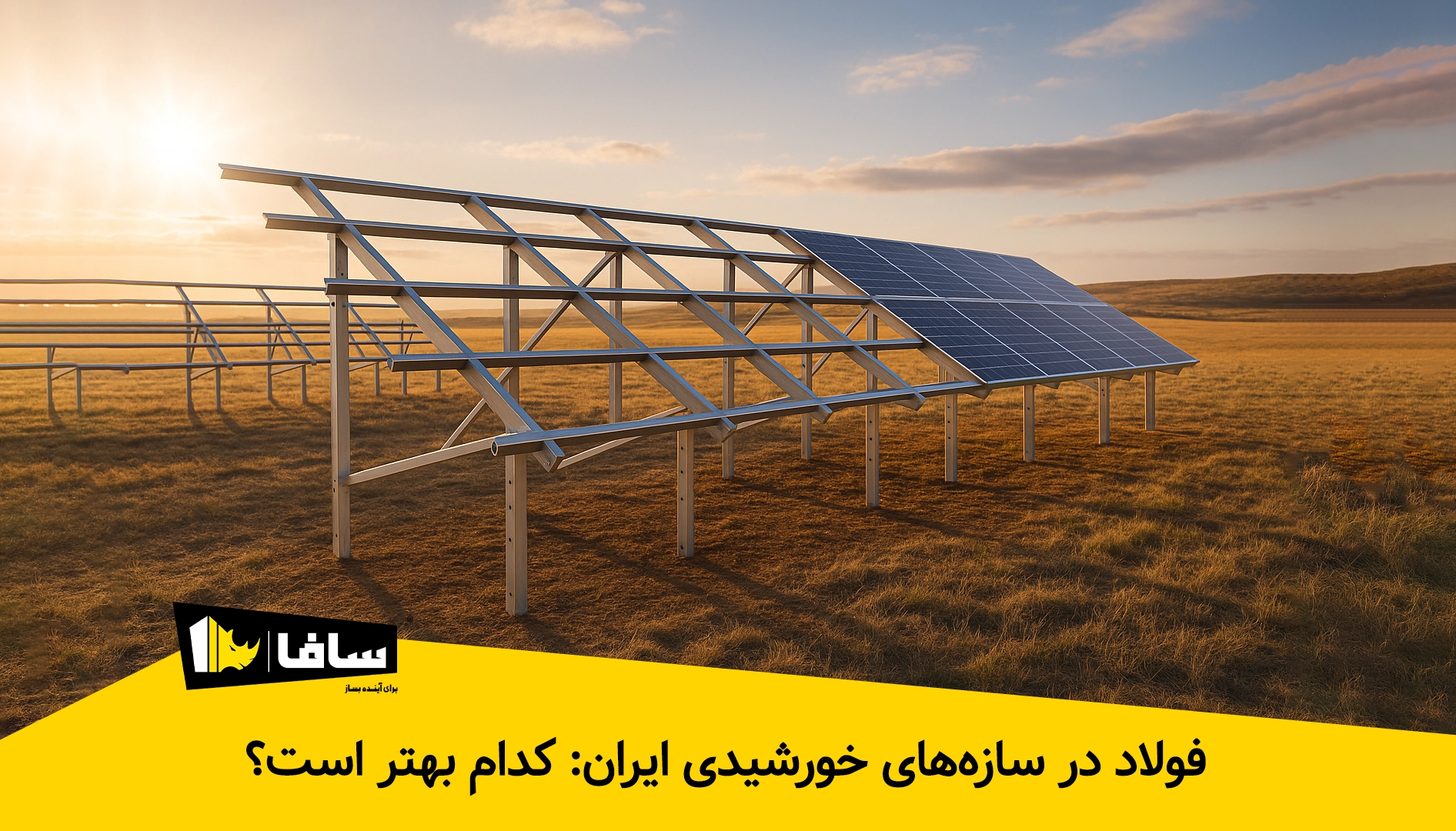

نقش انتخاب مواد در سازههای فتوولتاییک

سازههای فتوولتائیک (استراکچرهای نگهدارنده پنلهای خورشیدی) به دلیل قرارگیری طولانیمدت در محیط خارجی، نیاز به مواد مقاوم در برابر خوردگی، باد، برف و شرایط جوی متنوع دارند. در سطح جهانی انواع مختلفی از فولاد برای این منظور استفاده میشود، اما در ایران به دلیل الزامات سازمان ساتبا، هزینهها و دسترسی به مواد، عمدتاً دو نوع اصلی رایج است: فولاد ST37 با گالوانیزه گرم و ورق گالوانیزه فابریک. در این مقاله به بررسی انواع فولاد جهانی، استانداردهای مرتبط، فرآیندهای تولید و مقایسه دقیق این دو نوع پرکاربرد در ایران میپردازیم.

لازم به ذکر است که انتخاب مواد مناسب برای سازههای پشتیبانی فتوولتاییک (PV) نقشی اساسی در تعیین کارایی، دوام و پایداری بلندمدت این سامانهها دارد. انواع فولاد مورد استفاده در سازههای فتوولتائیک (سطح جهانی) شامل موارد زیر است که بر اساس مقاومت به خوردگی، استحکام مکانیکی و هزینه انتخاب میشوند:

- فولاد گالوانیزه گرم(Hot-Dip Galvanized Steel): رایجترین نوع در مزارع خورشیدی بزرگ. پوشش زینک ضخیم (معمولاً بیش از ۶۰ میکرون) مقاومت عالی در برابر زنگزدگی ایجاد میکند.

- فولاد ضدزنگ :(Stainless Steel) برای مناطق ساحلی یا بسیار مرطوب (مقاومت ذاتی بالا بدون نیاز به پوشش اضافی)، اما گرانتر.

- فولاد مگنلیس :(Magnelis) پوشش ویژه زینک-آلومینیوم-منیزیم با اثر خودترمیمی؛ تا ۱۰ برابر مقاومتر از گالوانیزه استاندارد در محیطهای تهاجمی.

- فولاد کربنی با پوشش ارگانیک یا پودر :برای کاربردهای خاص سقفی.

- فولاد سردنورد شده با پوشش زینک یا گالوانیزه فابریک: کمتر رایج، اما در برخی پروژهها استفاده میشود.

در پروژههای بزرگ جهانی، گالوانیزه گرم و مگنلیس بیشترین سهم را دارند. در ایران بیش از ۸۰ درصد سازههای خورشیدی از فولاد ST37 گالوانیزه گرم و مابقی عمدتاً از ورق گالوانیزه فابریک ساخته میشوند. استفاده از فولاد ضدزنگ یا آلومینیوم محدود به پروژههای خاص (مانند مناطق ساحلی جنوب) است.

فولاد ST37 با پوشش گالوانیزه گرم

- گرید: ST37یا گاهیST52 برای بارهای سنگینتر فولاد کربنی ساختمانی استاندارد.

- فرآیند: ورق سیاه نورد گرم (Hot-Rolled) به پروفیل C، U، Z و غیره تبدیل شده، سپس گالوانیزه گرم میشود (استاندارد ASTM A123 یاISO1461 ).

- ضخامت پوشش: معمولاً ۶۵ تا ۱۲۰ میکرون (رایج ۸۰-۱۰۰ میکرون).

- کاربرد: نیروگاههای زمینی، پشتبامی و پروژههای مگاواتی.

ورق گالوانیزه فابریک

- گرید پایه: معمولاً مشابه ST37 اما با کربن کمتر برای فرمپذیری بهتر.

- فرآیند: گالوانیزینگ پیوسته (Continuous Hot-Dip) قبل از فرمدهی (استانداردهای ASTM A653، JIS G3302، EN 10346).

- ضخامت پوشش: ۱۰ تا ۴۰ میکرون (رایج Z180 یا Z275 معادل ۲۰-۳۰ میکرون).

- کاربرد: پروژههای سبکتر، پشتبامی یا اجزای غیرباربر اصلی.

|

پارامتر |

ST37 گالوانیزه گرم |

ورق گالوانیزه فابریک |

|

فرآیند تولید |

نورد گرم فرمدهی گالوانیزه گرم پس از ساخت |

نورد سرد گالوانیزینگ پیوسته فرمدهی |

|

ضخامت ورق پایه |

(Mm معمولاً ۲) ۱.۵-۳ Mm |

(Mm ۰.۵-۱.۵ معمولاً) ۰.۴-۲ Mm |

|

ضخامت پوشش زینک |

۶۵-۱۲۰ میکرون |

۱۰-۴۰ میکرون |

|

وزن واحد |

بیشتر |

مشابه اما اغلب سبکتر به دلیل ضخامت کمتر ورق پایه |

|

مقاومت به خوردگی |

عالی (پوشش ضخیمتر، لبهها بهتر پوشش داده میشوند) |

متوسط (پوشش نازکتر، لبههای برش آسیبپذیرتر) |

|

ظاهر و سطح |

سطح نسبتاً خشن پس از گالوانیزه |

سطح صاف و براق |

|

خواص مکانیکی |

مناسب بارهای سنگین |

فرمپذیری عالی |

|

هزینه |

پایه ارزان، اما گالوانیزه گرم هزینه را افزایش میدهد |

تولید سریعتر و اغلب ارزانتر برای پروژههای کوچک |

|

کاربرد اصلی در ایران |

بیش از ۸۰ درصد پروژهها؛ مناسب محیطهای سخت |

پروژههای سبک و سریعالاجرا |

|

مزایا |

دوام بالا، جوشپذیری عالی |

ظاهر بهتر، فرمپذیری سریع |

|

معایب |

سطح خشنتر، فرآیند طولانیتر |

پوشش نازکتر، مقاومت خوردگی کمتر در بلندمدت |

انتخاب مواد باید با توجه به عوامل زیر صورت گیرد تا سیستم در برابر شرایط محیطی مقاوم باشد:

- شرایط محیطی: انتخاب مواد تابعی از شرایط محیطی محل نصب است.

- نواحی ساحلی (رطوبت و شوری): نزدیکی به دریا سازهها را در معرض خوردگی قرار میدهد؛ بنابراین، مواد باید مقاومت بالایی در برابر شوری و رطوبت داشته باشند.

- آب و هوای شدید (باد و برف): سازهها باید به اندازه کافی قوی باشند تا در برابر نیروی باد (که میتواند فشار زیادی به پشت ماژولها وارد کند) و همچنین وزن انباشته برف مقاومت کنند.

- عملکرد ساختاری: طراحی مهندسی شده و انتخاب مواد با کیفیت، طول عمر و یکپارچگی ساختاری تأسیسات خورشیدی را تضمین میکند.

- پایداری و ماژولار بودن: گرایشهای جدید در طراحی، به سمت استفاده از مواد پایدار، سبکتر، ماژولار و قابل بازیافت میرود تا نصب سریعتر و آسانتر شود. در واقع، تمرکز بر مواد کارآمد و جدید، بخش قابل توجهی از تحقیقات اخیر (۵۷.۶٪ از کل انتشارات بین سالهای ۲۰۱۹ تا ۲۰۲۵) را تشکیل میدهد.

نتیجهگیری و توصیه کاربردی

در پروژههای خورشیدی ایران، فولاد ST37 با گالوانیزه گرم به دلیل پوشش ضخیمتر و دوام بالاتر در شرایط جوی متنوع (از کویر تا مناطق مرطوب) گزینه استاندارد و مورد تأیید ساتبا است. ورق گالوانیزه فابریک برای پروژههای کوچک، پشتبامی یا جایی که سرعت اجرا و ظاهر اهمیت دارد، مناسبتر است.

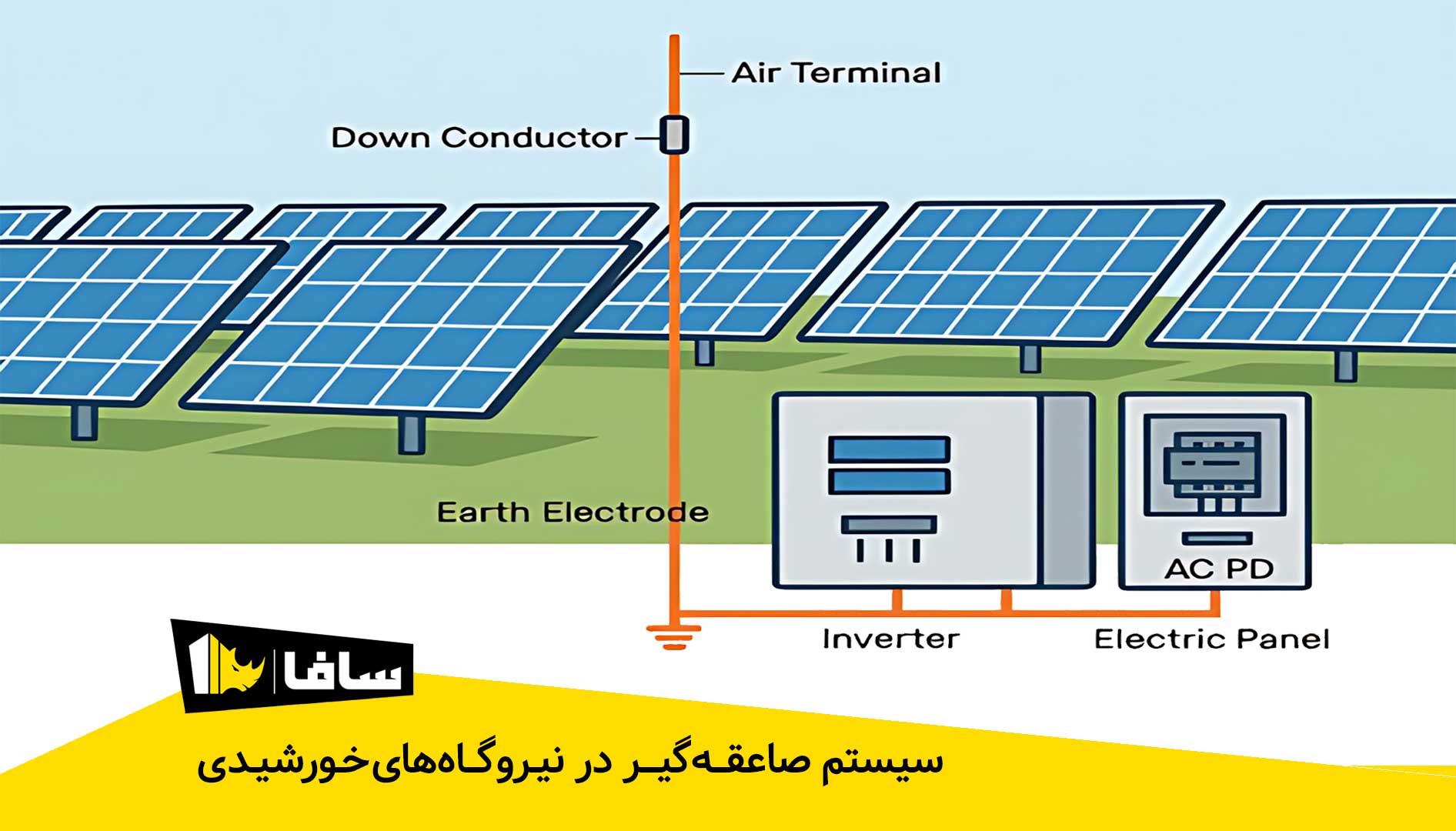

سیستم صاعقهگیر در نیروگاههای خورشیدی

1404/06/08ضرورت استفاده از سیستم صاعقهگیر در نیروگاههای خورشیدی

- با گسترش روزافزون استفاده از انرژی خورشیدی و احداث نیروگاههای خورشیدی در مناطق مختلف کشور، توجه به حفاظت فیزیکی و الکتریکی این تأسیسات از اهمیت ویژهای برخوردار شده است. یکی از خطرات عمدهای که میتواند عملکرد این نیروگاهها را مختل کرده و خسارات سنگینی به تجهیزات وارد کند، صاعقه است.

- صاعقه پدیدهای طبیعی اما بسیار مخرب است که میتواند با وارد کردن جریانهای الکتریکی با شدت بالا، آسیبهای گستردهای به تجهیزات الکترونیکی، سیستمهای کنترلی، پنلهای خورشیدی، اینورترها و حتی سازههای فلزی وارد کند. از آنجا که نیروگاههای خورشیدی معمولاً در مناطق باز، مسطح و با ارتفاع نسبتاً کم نصب میشوند، مستعد برخورد مستقیم یا غیرمستقیم صاعقه هستند. این موضوع بهویژه در مناطقی با احتمال وقوع رعدوبرق زیاد، نظیر شمال، شمالغرب و برخی مناطق مرکزی ایران، اهمیت بیشتری پیدا میکند.

- برای جلوگیری از بروز چنین آسیبهایی، بهکارگیری سیستم حفاظت در برابر صاعقه (LPS) به عنوان یک الزام فنی و ایمنی در طراحی، ساخت و بهرهبرداری از نیروگاههای خورشیدی شناخته میشود. این سیستم شامل مجموعهای از تجهیزات و اقدامات مهندسی است که وظیفه آن جذب انرژی صاعقه، هدایت ایمن جریان آن به زمین و محافظت از تجهیزات حساس در برابر اضافهولتاژها و جریانهای ناگهانی است.

- سیستمهای صاعقهگیر شامل دو بخش عمدهی حفاظت خارجی (مانند میلههای صاعقهگیر، هادیهای نزولی و سیستم زمین) و حفاظت داخلی )مانند تجهیزات محدودکننده ولتاژ یا (SPD هستند و طراحی و اجرای صحیح آنها باید بر اساس استانداردهای بینالمللی از جمله IEC62305، IEC61643 و NFPA780 صورت گیرد.

- توجه به این بخش از ایمنی تأسیسات خورشیدی، نه تنها از منظر حفاظت از سرمایه و تداوم بهرهبرداری، بلکه از دیدگاه ایمنی پرسنل و رعایت الزامات قانونی نیز امری ضروری به شمار میرود. از این رو، در هر پروژهی نیروگاه خورشیدی، طراحی و نصب دقیق و مهندسیشدهی سیستم صاعقهگیر، یکی از مراحل کلیدی و حیاتی محسوب میشود.

هدف سیستم صاعقهگیر در نیروگاه خورشیدی

هدف اصلی از استقرار سیستم صاعقهگیر در نیروگاههای خورشیدی، جلوگیری از بروز خسارات فیزیکی و الکتریکی ناشی از صاعقه و تأمین ایمنی و پایداری عملکرد تجهیزات حساس نیروگاه است. این سیستم با جذب و هدایت ایمن انرژی صاعقه به زمین، از تجهیزات اصلی نیروگاه شامل:

- پنلهای خورشیدی

- اینورترها و تابلوهای برق AC و DC

- کابلهای انتقال قدرت و دیتا

- تجهیزات کنترل، مانیتورینگ و ارتباطی

- سازههای نگهدارنده و فریمهای فلزی

در برابر اثرات مستقیم (ضربه مستقیم صاعقه) و غیرمستقیم (افزایش ولتاژ و جریانهای القایی) محافظت میکند. از جمله اهداف کلیدی این سیستم میتوان به موارد زیر اشاره کرد:

- پیشگیری از آتشسوزیها و انفجارهای ناشی از تخلیه ناگهانی انرژی صاعقه

- جلوگیری از سوختن یا از کار افتادن تجهیزات الکتریکی گرانقیمت

- افزایش قابلیت اطمینان و کاهش خاموشیهای ناخواسته در نیروگاه

- افزایش طول عمر تجهیزات و کاهش هزینههای تعمیر و نگهداری

- تضمین ایمنی پرسنل بهرهبردار و تعمیرکار در برابر خطر برقگرفتگی

در نتیجه، سیستم صاعقهگیر نقش حیاتی در حفاظت سرمایهگذاری، تداوم تولید انرژی و رعایت الزامات ایمنی در نیروگاههای خورشیدی ایفا میکند.

- اجزای اصلی سیستم صاعقهگیر

سیستم صاعقهگیر از دو بخش کلی تشکیل میشود:

سیستم خارجی حفاظت در برابر صاعقه

این بخش برای جذب و هدایت صاعقه به زمین طراحی میشود و شامل اجزای زیر است:

- صاعقهگیر :(Air Terminal/Franklin Rod) میلهای فلزی که در بالاترین نقطه سازه نصب میشود تا صاعقه را جذب کند.

- هادی نزولی :(Down Conductor) کابل مسی یا آلومینیومی که جریان صاعقه را از میله صاعقهگیر به زمین منتقل میکند.

- سیستم اتصال به زمین (Earthing System): الکترودها و شبکه ارت که بار صاعقه را به زمین منتقل میکنند.

سیستم داخلی حفاظت در برابر صاعقه (SPD – Surge Protective Device)

- برای جلوگیری از نفوذ ولتاژهای گذرا ناشی از صاعقه به داخل سیستمهای الکتریکی.

- نصب محدودکننده ولتاژ (Surge Arresters) در تابلوهای برق AC و DC و ورودی اینورترها.

- استانداردهای مرتبط

معرفی کلی:

گالوانیزه گرم (Hot-Dip Galvanizing یا HDG) محافظت طولانیمدت و قوی در برابر خوردگی برای سازههای فولادی فراهم میکند و بهطور گسترده در پایهها، ریلها، قابها و اتصالات استراکچر نیروگاههای خورشیدی به کار میرود. این فرآیند معمولاً باعث افزایش عمر مفید و کاهش هزینههای نگهداری نسبت به فولاد بدون پوشش میشود.

کاربرد:

در سازههای پنل خورشیدی (ریلها، پایهها، اتصالات) این لایه محافظ باعث میشود فولاد در محیط باز (بارانی یا رطوبت بالا، گرد و غبار، حتی محیطهای ساحلی) بدون خوردگی جدی تا چندین دهه کار کند. از آنجایی که سیستمها فتوولتائیک معمولاً برای ۲۵ تا ۵۰ سال طراحی میشوند، گالوانیزه گرم یکی از معدود روشهای پوششدهی است که میتواند با طول عمر کل پروژه همخوانی داشته باشد.

فرآیند پوششدهی:

در گالوانیزه گرم، فولاد در فلز روی مذاب (حدود ۴۵۰ درجه سانتیگراد) غوطهور میشود. این فرآیند باعث ایجاد لایههای متالورژیکی آلیاژ آهن–روی و روی خالص میگردد که هم حفاظت سدّی (Barrier Protection) و هم حفاظت فداشونده ( (Cathodic Protectionدر برابر خوردگی را فراهم میکنند. در حفاظت سدّی بصورت فیزیکی از تماس رطوبت، اکسیژن و عوامل خورنده با فولاد جلوگیری میکند و در حفاظت فداشونده یا کاتدی، روی بهعنوان آند قربانی عمل کرده و از فولاد زیرین در برابر خوردگی محافظت میکند. ضخامت و ساختار میکروسکوپی پوشش به ترکیب فولاد و هندسه قطعه بستگی دارد. استانداردهایی مانند ASTMA123 /ISO1461 ضخامت و الزامات پذیرش پوشش را مشخص میکنند.

نکات قابل توجه:

- چون سازههای خورشیدی معمولاً در فضای باز و محیطهای خورنده قرار دارند:

- جوشکاری قبل از گالوانیزه توصیه میشود، چون پوشش یکنواختتری ایجاد میکند.

- برای اتصال مدولها و اجزای کوچک، بیشتر از پیچ و مهرههای گالوانیزه یا استنلس استیل استفاده میشود.

- در صورت نیاز به تعمیر یا تغییرات در محل پروژه، نواحی جوشکاری شده حتماً باید با رنگ یا اسپری روی پوشش داده شوند تا مقاومت خوردگی حفظ شود.

- تاثیر گالوانیزاسیون بر خواص مکانیکی فولادهای ساختمانی نرم مانند ST52 یا ST35 (یا معادل آنها) بصورت زیر است:

- استحکام کششی (Tensile Strength): تغییر بسیار ناچیز یا حداکثر ۲ تا ۵٪ کاهش در فولادهای با مقاومت معمولی.

- سختی (Hardness): معمولاً تغییر محسوسی ایجاد نمیشود.

- چقرمگی (Toughness) و شکلپذیری (Ductility): در فولادهای نرم (mild steels) کاهش چشمگیری دیده نمیشود.

- عمر در برابر خوردگی (Corrosion Resistance /Service Life): گالوانیزه گرم میتواند عمر سازه فولادی را ۲ تا ۵ برابر افزایش دهد.

گالوانیزه گرم: آیندهای مطمئن برای حفاظت از فولاد

مطالعات جدید تأکید دارند که لایههای روی ـ آهن ایجاد شده در فرآیند گالوانیزه، مقاومت طولانیمدت در برابر خوردگی را تضمین میکنند. همچنین آلیاژهای نوین مانند پوششهای Zn-Al-Mg یا Zn-5Al توانستهاند این حفاظت را بیش از پیش افزایش دهند. نوآوریهایی همچون سیستمهای دوبلکس (ترکیب گالوانیزه با پوششهای تکمیلی) و سطوح هوشمند و خودترمیمشونده، نسل آینده حفاظت از فولاد را رقم میزنند.

شرکت سافا با آگاهی کامل از انواع پوششدهی سازههای خورشیدی، سفارشات استراکچرهای خورشیدی خود را بر اساس استاندارد، گالوانیزه کرده و ترکیبی از استحکام، پایداری و طول عمر بالا را برای سازههای فولادی تضمین میکند.

نقش و مزایای پیچ و مهره در سازههای فلزی نیروگاههای خورشیدی

- استفاده به عنوان ابزار اصلی اتصال مکانیکی بین اجزای سازه

- کاربرد در اتصال فریم نگهدارنده پنلها، قیدهای عرضی، پایهها، براکتها و تجهیزات نصبشونده

- مونتاژ سریع و آسان در محل نصب

- امکان بازبینی و تعویض قطعات در طول عمر سازه

- تحمل تغییرات دمایی بدون تمرکز تنش

- افزایش قابلیت تعمیر و نگهداری

اهمیت پوششهای ضد خوردگی برای پیچ و مهرههای سازههای خورشیدی

پوشش ضدخوردگی در پیچ و مهرههای سازههای خورشیدی با توجه به اینکه در فضای باز قرار دارند و دربرابر عوامل زیر هستند؛ الزامیست:

- رطوبت و بارندگی

- گرد و غبار و آلایندههای معلق

- تابش فرابنفش(UV)

- شرایط خورنده مانند مهشور در مناطق ساحلی

انواع پوششهای ضد خوردگی برای پیچ و مهرههای سازههای خورشیدی

پوششهای متداول برای مقاومت در برابر خوردگی:

- گالوانیزه گرم (Hot-Dip Galvanized).

- پوشش فلیک روی (Zinc Flake Coating) یا "پوشش پوستهای یا فلسدار روی" یا "پوشش ورقهای روی" شامل:

1. پوشش داکرومات Dacromet)) یا "پوشش روی_آلومینیوم با پایه کروم".

2. پوشش ژئومتGeomet) ) یا پوشش فلیک روی بدون کروم" یا "پوشش Zn-Al فاقد کروم شش ظرفیتی".

- پوشش الکتروگالوانیزه Electrogalvanized)).

پوشش گالوانیزه گرم در سازههای خورشیدی

- مقاومت بالا در برابر خوردگی (لایهی ضخیم روی با ضخامت ۷۰-۱۰۰ میکرون).

- افزایش طول عمر سازه تا ۲۵ سال.

- مطابق استانداردهای ASTM F2329 و ISO 1461.

- چالشهای احتمالی شامل تردی هیدروژنی در پیچهای کلاس مقاومتی بالا (مثلاً 10.9).

- نیازمند کنترلهای ویژه پس از پوششدهی.

انواع پوشش فلیک رویZinc Flake Coating) )

داکرومات یک پوشش ضدخوردگی فلزی است که بهصورت Flake (پوسته) Zn-Al با بایندر پایه آب (شامل ترکیبات کروم) روی سطح فلز اعمال میشود. این پوشش بهعنوان نسل قدیمیتر Zinc Flake Coatings شناخته میشود.

از ویژگیهای این روش پوشش دهی میتوان به موارد زیر اشاره کرد:

- مقاومت بسیار بالا در برابر خوردگی (تا 1000 ساعت اسپری نمک)

- بدون ایجاد ترک هیدروژنی (ایدهآل برای پیچهای مقاومتی بالا 8.8، 10.9 و 12.9)

- پوشش یکنواخت و نازک حتی روی رزوهها (بدون گیر کردن یا تغییر ابعاد)

- چسبندگی عالی به فلز پایه (پایدار روی سطوح زبر یا پیچیده)

- مقاوم در دمای بالا (قابل استفاده تا حدود C° 300)

پوشش الکتروگالوانیزه (گالوانیزه سرد)

در محیطهایی که خوردگی در آن کمتر است، استفاده از پوشش الکتروگالوانیزه نیز متداول است، هرچند مقاومت آن نسبت به روشهای دیگر کمتر است و بیشتر برای کاربردهای محدود پیشنهاد میشود.

- ضخامت پوشش حدودا 12–8 میکرومتر.

- عنصر ترکیب اصلی روی Zinc – Zn)) با خلوص معمولاً ۹۹.۹٪ یا بالاتر.

- الکترولیت مورد استفاده در فرآیند بسته به نوع سیستم، از محلولهای استاندارد استفاده میشود.

- بهصورت لایهای نازک روی سطح فلز پایه رسوب داده میشود.

- مقاومت کمتری در برابر خوردگی شدید (مثلاً مهشور) دارد اما برای کاربردهای عمومی در فضای بسته یا نیمهمرطوب مناسب است.

نتیجهگیری:

در سازههای فلزی نیروگاههای خورشیدی، پیچ و مهرهها به عنوان اصلیترین ابزار اتصال مکانیکی اجزای سازه، نقشی حیاتی در تضمین یکپارچگی، استحکام و قابلیت نصب و نگهداری سیستم دارند. از آنجاییکه انتخاب صحیح نوع پیچ، کلاس مقاومتی و پوشش ضدخوردگی، تأثیر مستقیمی بر دوام و ایمنی سازه خورشیدی در بلندمدت دارد؛ شرکت سافا با بهرهگیری از تجربه و دانش فنی خود و همچنین براساس استاندارد، مناسبترین پیچ و مهره با پوشش مناسب را برای پروژه های خود برمیگزیند.

تأثیر باد بر سازه های خورشیدی

1404/04/30

مقدمه

با گسترش استفاده از نیروگاههای خورشیدی در نقاط مختلف ایران، توجه به شرایط اقلیمی در طراحی سازههای نگهدارنده پنلها به یک الزام مهندسی تبدیل شده است. در این میان، باد بهعنوان یکی از مهمترین بارهای جانبی وارد بر سازههای خورشیدی به ویژه در مناطق بادخیز کشور، نقش بسیار پررنگی دارد. طراحی اصولی در چنین مناطقی، نه تنها از بروز خسارات فنی و اقتصادی جلوگیری میکند، بلکه بهرهوری و عمر مفید پروژه را نیز افزایش میدهد.

شرایط باد در مناطق مختلف ایران

بررسیهای هواشناسی و دادههای اقلیمی نشان میدهد مناطقی مانند زاهدان، کرمان، بیرجند، طبس، بوشهر، اردکان، خواف، تربتجام، یزد و چابهار دارای میانگین سرعت باد سالیانه بین ۵ تا ۶.۳ متر بر ثانیه هستند. این سرعتها در ساعات اوج و فصلهای خاص میتوانند به پیکهای بالاتری نیز برسند. این شرایط مستقیماً بر طراحی سازههای خورشیدی اثر میگذارند و لازم است در محاسبات بار باد، زاویه نصب، ارتفاع پنلها و نوع اتصالات سازه لحاظ شوند.

عوامل موثر بر بار باد در سازه های خورشیدی:

- زاویه نصب (Tilt)

پنلهایی با زاویه نصب 30 درجه نسبت به افق، بار باد بیشتری تجربه میکنند، زیرا سطح بزرگتری در جهت باد مثبت قرار دارند. شکلضریب باد (Cp) برای زاویههای °30 و °150 بیشینه ثبت شده است. - ارتفاع نصب

هر متر افزایش ارتفاع پنل از سطح زمین باعث آزادشدن جریان باد با سرعت بیشتر میشود؛ بنابراین فشار باد و بار استاتیک افزایش مییابد. - فاصله بین پنلها (Spacing ratio)

افزایش فاصله افقی باعث نفوذ بیشتر جریان باد در بین پنلها میشود. طبق مقالات، در β=30° و S/L=0.256 بار تا 26.7٪ افزایش مییابد. - زاویه باد (Wind direction)

برای α ≈ 30° یا °150 نسبت به ردیف پنلها، جریان از کنارهها وارد شده و بارهای مکشی و پساینده شدت مییابند. - طراحی سازه (Body-type)

سازههای انعطافپذیر (Flexible) نسبت به سازههای ثابت بارهای دینامیکی بیشتری تجربه میکنند که ممکن است منجر به ارتعاش و خستگی شوند. - چیدمان ردیفها (Array layout)

ردیف پنلهای جلویی بدون سایهگذاری قبلی، بار بیشتری تحمل میکنند. سایهگذاری توسط ردیفهای جلو میتواند بار ردیفهای بعدی را کاهش دهد.

اثرات مهندسی باد بر سازه خورشیدی

باد میتواند با اعمال نیروی جانبی، باعث بروز پدیدههایی نظیر موارد زیر شود:

- واژگونی سازه (Overturning)

- بلندشدگی (Uplift) پایهها یا پنلها

- تمرکز تنش در نقاط اتصال

- ارتعاش یا خستگی مصالح سازهای

در طراحی مهندسی، پارامترهایی مانند ضریب فشار باد (Cp)، سطح مقطع در معرض باد، ارتفاع مرکز فشار، و نوع چیدمان پنلها (Inline Staggered)یا تأثیر قابل توجهی بر شدت این اثرات دارند.

نمودار سرعت باد در مناطق بادخیز ایران

در شکل زیر، میانگین سرعت باد سالیانه در ۱۰ شهر بادخیز کشور نمایش داده شده است که میتواند بهعنوان مبنای اولیه طراحی سازهها در این مناطق مورد استفاده قرار گیرد.

نتیجهگیری

در طراحی سازههای خورشیدی برای مناطق بادخیز ایران، صرفنظر از توان تابشی خورشید، در نظر گرفتن فشار باد بهعنوان یکی از مهمترین عوامل تأثیرگذار بر ایمنی و پایداری سازه ضروری است. استفاده از اصول مهندسی پیشگیرانه، انتخاب مواد باکیفیت، و پایش مستمر عملکرد سازه میتواند نقش مهمی در جلوگیری از آسیبهای ساختاری و کاهش هزینههای نگهداری ایفا کند. شرکتهایی که در این زمینه فعالیت دارند، با رعایت این اصول میتوانند پروژههایی با دوام بالا، عملکرد پایدار و ایمنی تضمینشده ارائه دهند.

کاربردهای هوش مصنوعی در صنعت خورشیدی

1404/04/07هوش مصنوعی (AI) در صنعت خورشیدی نقش فزایندهای در بهبود بهرهوری، کاهش هزینهها و افزایش سرعت عملیات ایفا میکند. از طراحی سیستم و پشتیبانی فنی گرفته تا بازاریابی دیجیتال و نگهداری، ابزارهای مبتنی بر هوش مصنوعی به شرکتهای نصب سیستمهای خورشیدی کمک میکنند که با منابع کمتر، عملکرد بهتر و خدمات بهتری ارائه دهند.

دستهبندی کاربردهای هوش مصنوعی در صنعت خورشیدی

1. عملکرد تجهیزات هوشمند (مانند اینورترهای خورشیدی هوشمند)

- تنظیم خودکار ولتاژ و جریان برای حداکثر تولید برق در شرایط متغیر

- تشخیص و رفع خودکار مشکلات (مانند خطای قوس یا مشکلات ارتباطی)

- پشتیبانی از عملکردهای پیشرفته شبکه مثل Volt/VAR

2. پشتیبانی فنی و خدمات مشتری (Customer Support & Diagnostics)

- چتباتهای مبتنی بر NLP برای پاسخ به سؤالات، خطاهای اینورتر و مشکلات رایج

- تشخیص خودکار خطا و مسیردهی درخواست خدمات بر اساس نوع سیستم و محل نصب

- اتصال با CRM یا نرمافزار تیکتینگ برای پیگیری پاسخها

- نتیجه: کاهش تماس تلفنی و بازدید حضوری، افزایش سرعت رفع مشکلات

3. عملیات نگهداری و بهرهبرداری (O&M)

- کاهش خرابی و هزینههای تعمیر و نگهداری

- پیشبینی خطاها و تحلیل عملکرد سیستمها در مقیاس بزرگ

4. بازرسی با پهپاد و هوش مصنوعی

- استفاده از تصویربرداری حرارتی و پردازش خودکار تصاویر برای شناسایی ترک، نقاط داغ، سایهافتادگی و آلودگی ماژولها

- کاربرد در مقیاسهای بزرگ (تجاری و نیروگاهی) با کاهش نیاز به بازدید میدانی

- مزایا: سرعت بالا، دقت بیشتر، برنامهریزی بهتر برای تعمیرات

5. بازاریابی و فروش (Marketing & Lead Generation)

- شناسایی مشتریان بالقوه با قصد خرید بالا

- بهبود هدفگیری تبلیغات، شخصیسازی پیامها و زمانبندی تماسها

- تحلیل رفتار کاربر، فعالیت وبسایت، جمعیتشناسی برای بهینهسازی کمپینها

- استفاده در CRM و پلتفرمهای تبلیغاتی برای بهینهسازی تبلیغات پولی

- مزیت در سئو محلی: تولید محتوا، پاسخدهی سریع به بازخورد مشتریان

نحوه پیادهسازی هوش مصنوعی در شرکتهای خورشیدی

- نیازی به بازسازی کامل سیستم نیست. پیادهسازی مرحلهای و تدریجی توصیه میشود.

- شروع با ابزارهای زیر:

- اتوماسیون پروپوزال دهی (Proposal Automation)

- چتبات خدمات مشتری

- هشدار خودکار خطاها

- ابزارهای پیشنهادی:

- Aurora Solar

- Enphase Enlighten

- CRMهای هوشمصنوعیمحور

شرکتهایی که زودتر از هوش مصنوعی استفاده کنند، در کاهش هزینه، بهبود عملکرد و رضایت مشتریان جلوتر خواهند بود. AI ابزاری عملی برای افزایش بهرهوری، رشد مقیاسپذیر و رقابت مؤثر در بازار خورشیدی است.

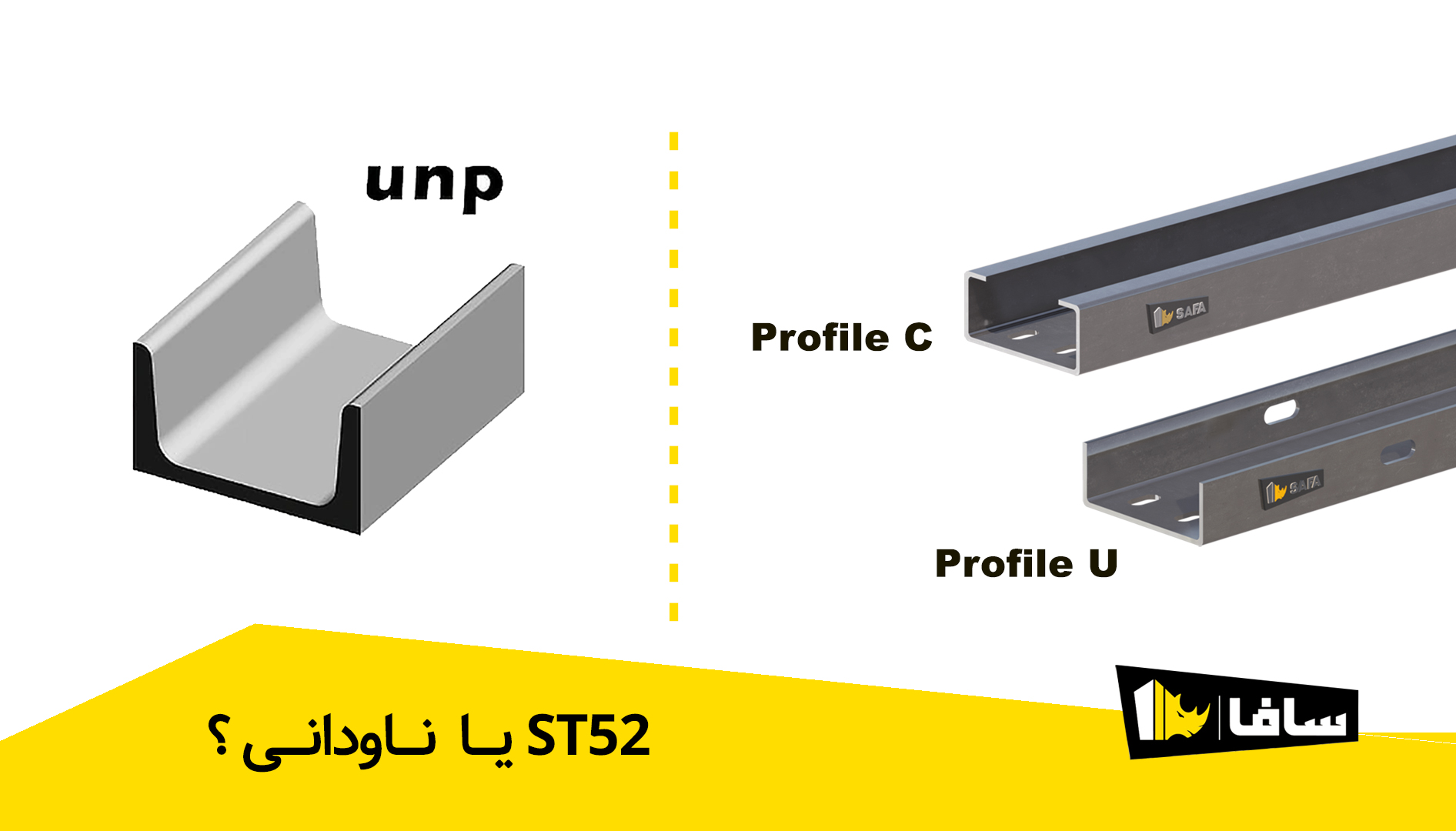

بهترین انتخاب برای پایههای کوبشی در استراکچرهای خورشیدی کدام است؟

انتخاب متریال مناسب در ساخت پایههای کوبشی استراکچرهای خورشیدی اهمیتی حیاتی دارد؛ چرا که این پایهها وظیفهی تحمل بار کل سازه و انتقال آن به زمین را بر عهده داشته و در معرض نیروهای محیطی مستقیم و نیز تغییرات دمایی قرار دارند.

در ادامه به بررسی دو نوع پایهی کوبشی پرطرفدار میپردازیم:

🔹 ناودانی ذوبی

🔹 ورق ST52 بهصورت رول فرم

استفاده از ناودانیهای ذوبی میتواند بهصورت قابلتوجهی هزینههای ساخت استراکچرهای خورشیدی را کاهش دهد. اما آیا این گزینه تمام الزامات لازم برای یک پایهی کوبشی استاندارد را نیز برآورده میسازد؟

برای درک بهتر موضوع، به مقایسهی ناودانی ذوبی و ST52 رولفرم شده میپردازیم:

🔶 استحکام

فولاد ST52 دارای استحکام تسلیم بین ۳۱۵ تا ۳۵۵ مگاپاسکال و استحکام کششی بین ۴۹۰ تا ۶۳۰ مگاپاسکال است، در حالی که ناودانیها معمولاً استحکام پایینتری دارند. این تفاوت، به ST52 امکان میدهد تا بارهای بیشتری را تحمل کرده و در برابر نیروهای فشاری و خمشی مقاومت بالاتری داشته باشد.

🔶 ازدیاد طول نسبی (Elongation)

ST52 دارای درصد ازدیاد طول حدود ۲۰ تا ۲۲ درصد است که نشاندهندهی انعطافپذیری بالای آن است. این ویژگی باعث میشود تا در برابر نیروهای دینامیکی مانند باد و زلزله، و همچنین تغییرات دما، عملکرد بهتری داشته و خطر شکست ترد کاهش یابد.

مزیت بالاتر بودن استحکام جای بحث ندارد، اما بهتر است کمی بیشتر دربارهی مزایای بالا بودن Elongation در پایههای گرید ST52 صحبت کنیم:

🔍 چرا Elongation بالا در پایههای کوبشی اهمیت دارد؟

- مقاومت بیشتر در برابر شکست ترد (Brittle Failure)

فولاد ST52 در برابر بارهای ناگهانی (مانند ضربه دستگاه کوبش، زلزله یا باد شدید) ابتدا دچار تغییر شکل میشود و بهراحتی نمیشکند؛ در حالیکه فولادهایی با elongation پایین ممکن است بدون هشدار قبلی دچار شکست شوند. - مقاومت در برابر تنشهای حرارتی (Thermal Stress Resistance)

در مناطقی با نوسان دمای روز و شب، فولاد ST52 به دلیل چقرمگی و elongation بالا میتواند این تنشها را جذب کرده، بدون اینکه ترک، شکست یا تغییر شکل دائم ایجاد شود. - پایداری ابعادی بهتر در گرما و سرما

ناودانیها بهدلیل الانگیشن کمتر، در برابر تغییرات دمایی دچار اعوجاج یا تنش داخلی بیشتری میشوند. در مقابل، ST52 با رفتار یکنواختتر در برابر حرارت، پایداری هندسی بالاتری دارد و از تاببرداشتن یا خمش ناخواسته جلوگیری میکند. - کاهش احتمال ترکخوردگی در سرما

در دماهای پایین، فولادهای کمکیفیت یا با elongation پایین ممکن است شکننده شوند. اما ST52 با ساختار میکروسکوپی مناسب، حتی در سرما نیز چقرمگی و انعطافپذیری خود را حفظ میکند.

🟩 نتیجهگیری

میتوان گفت استفاده از ورقهای فولادی مرغوب با گرید ST52، علاوه بر دارا بودن مزایای متعدد مکانیکی، در کنار پایداری بهتر هنگام کوبش، و دوام و پایداری حرارتی در شرایط محیطی و تغییرات دما، در بلندمدت نیز باعث کاهش هزینههای نگهداری و افزایش بازده اقتصادی پروژه میشود.

📌 برای مهندسان، مشاوران و تصمیمگیرندگان پروژههای خورشیدی

در بسیاری از پروژههای خورشیدی، تمرکز بیش از حد روی پنل و اینورتر، باعث نادیدهگرفتن بخش حیاتی دیگر میشود، طراحی غلط در سازه میتواند به کاهش بهرهوری، افزایش هزینههای نگهداری و حتی آسیب دیدن تجهیزات منجر شود.

در ادامه، ۵ اشتباه رایج در طراحی استراکچر را بررسی میکنیم:

-1عدم درنظر گرفتن بارهای محیطی (باد، برف، زلزله)

📉 طراحی بدون محاسبه دقیق باد، برف یا زلزله میتواند فاجعهبار باشد.

✅ راهحل: استفاده از استانداردهای مهندسی ، مانند DIN EN 1991 ، ASCE 7 ، مقررات ملی ساختمان ایران (مبحث ۶) و نرمافزارهای تحلیل سازه مانند SAP2000 یا .RFEM

-2 بیتوجهی به خوردگی در انتخاب متریال

🧲 فولاد ساده بدون پوشش در محیطهای رطوبتی، بهسرعت خورده میشود.

✅ راهحل: استفاده از فولاد گالوانیزه گرم ، ورق گالوانیزه و یا آلومینیوم با پوشش استاندارد.

-3زاویه نصب یکسان برای همه پروژهها

⚠️ زاویه ۳۰ درجه همیشه جواب نمیدهد!

✅ راهحل: تنظیم زاویه بر اساس عرض جغرافیایی پروژه و محاسبات تابش خورشیدی (PVGIS / NASA SSE).

-4طراحی بدون درنظر گرفتن سایهاندازی

🌥️ یک ردیف سایهدار، کل بازده سیستم را کاهش میدهد.

✅ راهحل: آنالیز سایه با نرمافزارهایی مانند PVsyst یا Helioscope و تعیین فاصله بهینه بین ردیفها.

-5 استفاده از اتصالات با طراحی غیراستاندارد

🔥 استفاده از پیچ و مهرههای ارزان و اتصالات با طراحی غیر استاندارد به منظور کاهش هزینه میتواند باعث لق شدن سازه و یا شکست اتصالات شود.

✅ راهحل: استفاده از پیچهای فولادی با روکش گالوانیزه و یا داکرومات در کنار طراحی دقیق اتصالات (برای مثال محل اتصال استراکچر به زمین یا فونداسیون).

🎯 نتیجهگیری:

یک استراکچر خوب، فقط نگهدارنده نیست؛ بلکه مهم ترین اصل سیستم خورشیدی شماست و دقت در طراحی آن، بهمعنای طول عمر بالاتر، تولید انرژی بیشتر و خیال راحت برای کارفرماست.

📌 اگر روی پروژه خورشیدی کار میکنید یا قصد دارید استراکچر حرفهای طراحی کنید، با ما در ارتباط باشید.

آیا استفاده از کِلَمپ آلومینیومی در اتصال پنل به استراکچرهای زمینی الزامی است ؟ آیا استفاده از کلمپ باعث سیاه شدن و خرابی پنل خورشیدی میشود ؟!

👈🏻 استفاده از کلمپ آلومینیومی در اتصال پنل خورشیدی به سازه در استراکچرهای زمینی (Ground Mounted Structures) الزامی نیست، اما بسیار توصیهشده و رایج است و در بسیاری از موارد جزء الزامات فنی و ایمنی پروژه محسوب میشود, در ادامه مقاله همچنین به دلایل احتمالی سیاه شدن پنل میپردازیم.

📏 دلایل استفاده از کلمپ آلومینیومی:

✅ استحکام مکانیکی بالا

کلمپها با محکم نگه داشتن پنل خورشیدی از جابجایی و لرزش آنها در مواقع وزش باد و یا زلزله جلوگیری میکند.

✅ نصب آسان و سریع

کلمپها امکان نصب ماژولها بدون نیاز به سوراخکاری فریم یا سازه خورشیدی را فراهم میکنند.

✅ جلوگیری از آسیب به پنل

استفاده از کلمپ استاندارد از تمرکز تنش روی نقاط خاص پنل جلوگیری کرده و با توزیع متوازن فشار روی فریم، از آسیب به سلولها و تیرگی نقاط تماس جلوگیری میشود.

❌ برخی از دوستان راجب سیاه شدن پنل در نتیجه استفاده از کلمپ سوال کردن که به اختصار بهش اشاره میکنم:

⭕ دلایل ایجاد این مشکل:

❗استفاده از کلمپ نامناسب (کوچک یا بزرگتر از حد لازم)

❗فشار بیش از حد کلمپ بر فریم و یا حتی دیده شده که نصب اشتباها بر روی شیشه پنل انجام شده.

❗نصب کلمپ در نقاط غیرمجاز روی فریم پنل (خارج از نواحی تعیینشده توسط سازنده).

❗عدم استفاده از واشرهای مناسب یا جنس نادرست کلمپ (مثلاً فلزاتی که باعث خوردگی الکتروشیمیایی میشوند).

✅ راهکارهای پیشگیری:

🟢 اجتناب از تماس مستقیم کلمپ با شیشه یا سلول 👈🏻 فقط و فقط باید روی فریم نصب شود.

🟢 استفاده از کلمپهای استاندارد آلومینیومی با پوشش مناسب (Anodized).

🟢 مطالعه دیتاشیت سازنده پنل: معمولاً محل مجاز نصب کلمپ (Mounting Zones) در آن مشخص شده.

🟢 استفاده از گشتاور مناسب هنگام بستن پیچ های کلمپ ( معمولا بین ۸ تا ۱۲ نیوتن متر )

⚠️ نتیجه:

در پروژههای صنعتی و استاندارد، استفاده از کلمپ بهعنوان بخشی از طراحی استاندارد و ایمن سازه الزامی تلقی میشود.

در پروژههای کوچک یا خاص ممکن است از روشهای جایگزین (مثل پیچ مستقیم به ریل یا بستهای سفارشی) استفاده شود، اما معمولاً توصیه نمیشود مگر با تأیید مهندسی.

همچنین اگر کلمپ با توجه موارد عنوان شده نصب شود، مواردی مثل خرابی و یا سیاه شدن پنل پیش نخواهد آمد.

طراحی سازههای نصب زمینی برای پنلهای خورشیدی بایفیشیال ,(Bifacial)نکات کلیدی + اشتباهات رایج :

1404/02/07پنل های خورشیدی دوجهته (Bifacial) به دلیل قابلیت جذب نور از هر دو سمت، امروزه در بسیاری از نیروگاههای خورشیدی مدرن مورد استفاده قرار میگیرند و می توانند باعث افزایش بهره وری 5 تا 25 درصدی شوند، اما بهره وری واقعی این تکنولوژی تنها با طراحی صحیح سازه نگهدارنده محقق میشود. در این مقاله، به بررسی نکات کلیدی و همچنین اشتباهات رایج در طراحی سازه های زمینی برای پنل های بایفیشال می پردازیم.

چرا طراحی سازه برای پنل دوجهته اهمیت دارد؟

در پنل های دوجهته بایفیشیال، سطح پشتی نیز مانند سطح جلویی در جذب نور نقش دارد. نور بازتابشده از زمین (Albedo) میتواند بین ۱۰ تا ۲۰ درصد تولید اضافه ایجاد کند، به شرطی که این نور به درستی به پنل برسد. طراحی اشتباه سازه میتواند این مزیت را از بین ببرد.

اشتباه رایج: استفاده از سازه های مرسوم برای پنل های یکطرفه

بسیاری از پروژه ها هنوز از سازه های سنتی مونوفیشیال استفاده می کنند، این موضوع نه تنها بهره وری را کاهش میدهد، بلکه باعث تولید نابرابر و ایجاد هات اسپات (Hotspot) شده و در نهایت باعث کم شدن عمر پنل و در موارد شدیدتر ایجاد آتش سوزی می شود.

راهکارهای طراحی بهینه برای Bifacial:

- عدم سایه اندازی (Avoid shading)

سازه باید طوری طراحی شود که سطح پشتی پنل در معرض مستقیم نور بازتابی قرار گیرد.

✔ تماس سازه فقط با فریم پنل باشد.

✔ از اجزای افقی در مرکز پنل اجتناب شود.

- ارتفاع نصب مناسب

افزایش ارتفاع از سطح زمین (۸۰ تا ۱۲۰ سانتیمتر) باعث بهبود زاویه دید پنل به سطح زمین و افزایش جذب نور پشتی می شود.

- جنس و رنگ سطح زمین (Albedo Surface)

سطوح روشن (مانند شن سفید یا پوشش ژئوتکستایل سفید) بازتاب بیشتری دارند و عملکرد پنل را افزایش میدهند.

- زاویه و فاصله ردیف ها

زاویه حدود ۳۰ تا ۳۵ درجه بهینه بوده و فاصله بین ردیف ها باید به گونه ای باشد که از سایه اندازی در ساعت های مختلف جلوگیری شود.

- تقویت سازه به دلیل وزن بیشتر پنل ها

پنل های بایفیشال حدود ۱۰ تا ۱۲ درصد سنگین تر هستند. بنابراین سازه نیاز به تقویت دارد. این مورد ممکن است هزینه سازه را ۲۰ تا ۴۰ درصد افزایش دهد، اما در مقیاس کل پروژه، این تنها ۶ تا ۸ درصد افزایش هزینه نهایی است که با افزایش بازده به راحتی جبران میشود.

طراحی خوب = بازگشت سرمایه سریع تر

هر درصد بهینه سازی در طراحی سازه برای پنل های Bifacial میتواند به طور مستقیم در بازده سیستم و زمان بازگشت سرمایه تاثیر بگذارد. بسیاری از نیروگاه ها با طراحی درست، توانسته اند تا ۲۰ درصد انرژی بیشتر تولید کنند.

جمع بندی

طراحی سازه برای پنل های Bifacial صرفاً یک کار مهندسی مکانیک نیست؛ بلکه کلید بهره وری، پایداری و سودآوری سیستم خورشیدی شماست.

توجه به جزئیاتی مانند عدم سایه اندازی، ارتفاع نصب، جنس زمین و انتخاب سازه ی مناسب، سرمایه گذاری هوشمندانه ای است که در درازمدت بازده آن چند برابر خواهد بود.

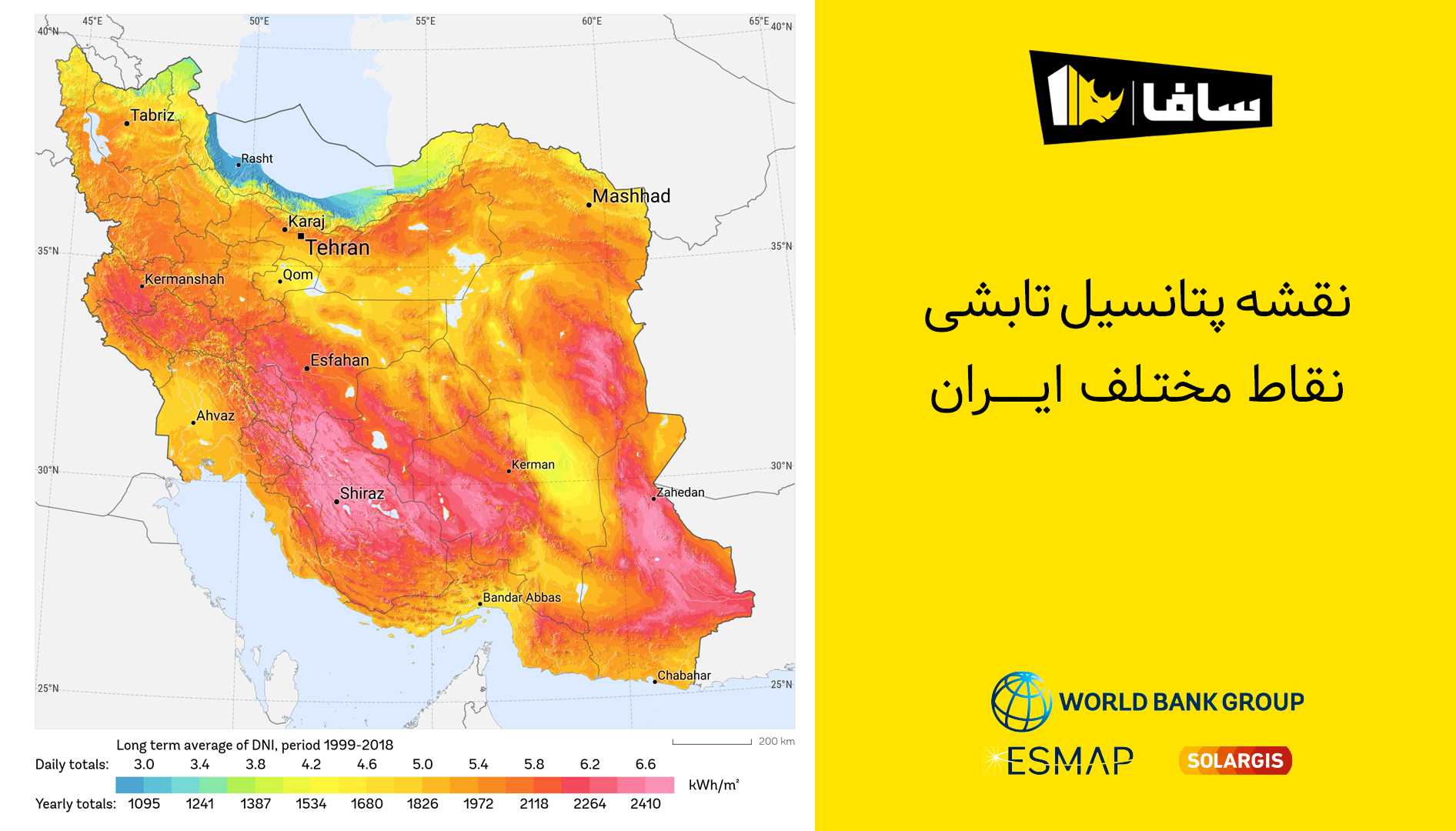

(به همراه معرفی 10 منطقه مستعد ساخت نیروگاه خورشیدی بر اساس میزان تابش)

چکیده:

ایران به دلیل موقعیت جغرافیایی و شرایط اقلیمی مناسب، یکی از کشورهای با پتانسیل بالا در زمینه انرژی خورشیدی به شمار میآید. در این مقاله، به بررسی پتانسیل تابشی در نقاط مختلف ایران پرداخته شده است. نتایج مطالعات نشان میدهند که بسیاری از مناطق ایران بهویژه در نواحی مرکزی و جنوبی، دارای تابش خورشیدی بالا هستند که میتواند بهطور مؤثر در تولید انرژی خورشیدی استفاده شود. با توجه به پتانسیل بالای ایران در این زمینه، این کشور میتواند سهم قابل توجهی از انرژی مورد نیاز خود را از طریق نیروگاههای خورشیدی تأمین نماید.

مقدمه

در سالهای اخیر، انرژی خورشیدی به عنوان یکی از منابع اصلی و پایدار انرژیهای تجدیدپذیر در بسیاری از کشورهای دنیا مورد توجه قرار گرفته است. این نوع انرژی بهویژه در مناطقی با تابش خورشیدی بالا، پتانسیل زیادی برای تولید برق و سایر نیازهای انرژی دارد. در این میان، ایران به عنوان کشوری با بیش از 300 روز آفتابی در سال و تابش خورشیدی بالا، شرایط مناسبی برای بهرهبرداری از انرژی خورشیدی فراهم آورده است.

پتانسیل تابشی ایران

ایران به دلیل قرارگیری در کمربند خورشیدی زمین، تابش زیادی از خورشید دریافت میکند. میانگین تابش خورشیدی در ایران بیش از 5 کیلووات ساعت بر متر مربع در روز است که در برخی مناطق این مقدار به بیش از 6 کیلووات ساعت نیز میرسد. طبق دادههای سازمان انرژیهای تجدیدپذیر و بهرهوری انرژی برق (ساتبا)، بیشتر مناطق ایران به ویژه در نواحی مرکزی، شرقی و جنوبی دارای پتانسیل تابشی بالایی هستند که میتوانند برای نصب نیروگاههای خورشیدی مناسب باشند، این در حالی است که در مناطق شمالی کشور به دلیل رطوبت بالا و بارشهای فراوان، تابش خورشیدی کمتری مشاهده میشود.

تابش خورشیدی و پارامتر PSH

یکی از مهمترین پارامترها برای ارزیابی پتانسیل انرژی خورشیدی، میزان ساعات تابش خورشید در یک منطقه است که به آن Peak Sun Hours (PSH) گفته میشود. این مقدار نشاندهنده تعداد ساعتهایی است که شدت تابش خورشید در یک روز به حداکثر میزان خود میرسد. برای مثال، در تهران، مقدار PSH برابر با 5.4 ساعت است که نشاندهنده تابش مطلوب برای نصب پنلهای فتوولتاییک میباشد. این میزان در مناطق جنوبی کشور مانند کرمان، یزد و فارس به میزان بالاتری میرسد، در حالی که در مناطق شمالی به دلیل شرایط آب و هوایی کمتر است.

ملاحظات در طراحی سیستمهای خورشیدی:

یکی از نکات مهم در استفاده از انرژی خورشیدی، توجه به بازده سیستمها و تلفات در طول فرآیند تبدیل انرژی خورشیدی به برق است. با توجه به این که بازده پنلهای فتوولتاییک کمتر از 100 درصد است، لذا انرژی تولیدی باید بیشتر از میانگین نیاز انرژی روزانه باشد تا بتوان از آن بهرهبرداری مؤثر کرد. علاوه بر این، نوسانات تابش خورشیدی در طول روز (بیشترین تابش در ظهر و کمترین تابش در صبح و عصر) باید در طراحی و انتخاب تجهیزات خورشیدی در نظر گرفته شود.

در ادامه به معرفی 10 استان پر پتانسیل (با توجه به میزان تابش) برای ساخت نیروگاه میپردازیم:

1- کرمان:

کرمان با تابش خورشیدی 6.2 - 5.5 کیلووات ساعت بر متر مربع در روز، یکی از مستعدترین استانها برای نصب نیروگاههای خورشیدی است. این استان به دلیل شرایط آب و هوایی خشک و آسمان صاف، توانایی بالایی برای تولید انرژی خورشیدی دارد.

2- یزد:

یزد با تابش خورشیدی 5.9 - 5.4 کیلووات ساعت بر متر مربع در روز، یکی از بهترین مناطق برای ایجاد نیروگاههای خورشیدی است. این استان با دارا بودن آفتاب زیاد و روزهای آفتابی طولانی در سال، شرایط ایدهآلی برای استفاده از انرژی خورشیدی فراهم میآورد.

3- سیستان و بلوچستان:

این استان با تابش 6.3 - 5.8 کیلووات ساعت بر متر مربع در روز و به دلیل آب و هوای گرم و خشک ، بیشترین تابش خورشیدی را در ایران دارد.مناطق مختلف استان سیستان و بلوچستان، بهویژه در نزدیکی مرز افغانستان و پاکستان، میتوانند میزبان نیروگاههای خورشیدی باشند.

4- خراسان:

خراسان جنوبی با تابش 5.8 - 5.2 کیلووات ساعت بر متر مربع در روز و شرایط جغرافیایی مناسب، یکی دیگر از استانهای با پتانسیل بالا در زمینه انرژی خورشیدی است. این استان به دلیل کمبود رطوبت و آسمان صاف، ظرفیت زیادی برای بهرهبرداری از انرژی خورشیدی دارد.

5- فارس:

استان فارس نیز یکی از مناطق پرپتانسیل برای نصب نیروگاههای خورشیدی است. تابش خورشیدی در این استان 5.7 - 5.2 کیلووات ساعت بر متر مربع در روز است و به دلیل داشتن مناطق وسیع با شرایط اقلیمی مناسب، ظرفیت بالایی برای استفاده از انرژی خورشیدی دارد.

6- هرمزگان:

این استان در جنوب ایران و در نواحی گرمسیری قرار دارد. تابش 5.8 - 5.3 کیلووات ساعت بر متر مربع در روز ، هرمزگان را درشرایط مناسبی برای نصب نیروگاههای خورشیدی بزرگ قرار داده است.

7- مرکزی:

استان مرکزی با تابش 5.4 - 5.0 کیلووات ساعت بر متر مربع در روز و وجود روزهای آفتابی طولانی، این استان را به یکی از مراکز با پتانسیل بالای تولید انرژی خورشیدی در ایران تبدیل کرده است.

8- کرمانشاه:

کرمانشاه با 5.3 - 4.9 کیلووات ساعت بر متر مربع در روز و شرایط اقلیمی مناسب، بهویژه در نواحی غربی و جنوبغربی آن، پتانسیل خوبی برای نصب نیروگاههای خورشیدی دارد. این استان به دلیل شرایط جغرافیایی و آب و هوای نیمهخشک، تابش خورشیدی مطلوبی دارد و میتواند در کنار دیگر استانهای با تابش بالا، سهم قابل توجهی از انرژی کشور را تأمین کند.

9- اصفهان:

اصفهان با تابش 5.5 - 5.1 کیلووات ساعت بر متر مربع در روز ، یکی از استانهای با پتانسیل مناسب برای بهرهبرداری از انرژی خورشیدی است. وجود اراضی وسیع و آسمان صاف، فرصتهای زیادی برای نصب نیروگاههای خورشیدی فراهم میآورد.

10- چهارمحال و بختیاری:

این استان که در مرکز ایران واقع شده، دارای تابش خورشیدی 5.2 - 4.8 کیلووات ساعت بر متر مربع در روز است و میتواند به یکی از مناطق مناسب برای احداث نیروگاههای خورشیدی تبدیل شود. تابش خورشیدی در این استان بهویژه در بخشهای جنوبی و غربی آن قابل توجه است.

نتیجهگیری:

ایران با داشتن تابش خورشیدی بالا در اکثر مناطق خود، پتانسیل قابل توجهی برای استفاده از انرژی خورشیدی دارد. با توجه به پتانسیل تابشی مختلف در نقاط مختلف کشور و همچنین توجه به پارامتر PSH، میتوان نقشهای از مناطق مستعد برای نصب نیروگاههای خورشیدی ترسیم کرد. این انرژی پاک میتواند بخش عمدهای از نیازهای انرژی کشور را تأمین کرده و در راستای توسعه پایدار و کاهش اثرات زیستمحیطی ناشی از سوختهای فسیلی مؤثر باشد.

در نهایت، ایران میتواند با بهرهگیری از این پتانسیل تابشی بالا، به یکی از کشورهای پیشرو در تولید انرژیهای تجدیدپذیر تبدیل شود و سهم زیادی از انرژی مورد نیاز خود را از منابع خورشیدی تأمین نماید.

منابع :

دیتای استفاده شده در این مقاله از Global Solar Atlas استخراج شده است. این سامانه با پشتیبانی برنامه ESMAP وابسته به بانک جهانی و توسعه شرکت Solargis طراحی شده است و دادههای دقیقی درباره منابع انرژی خورشیدی و ظرفیت بالقوه تولید برق فتوولتائیک (PV) در نقاط مختلف جهان فراهم میکند.

https://globalsolaratlas.info/download/iran

چرا هر صاحب خانهای باید در انرژی خورشیدی سرمایهگذاری کند؟

در سالهای اخیر، انرژی خورشیدی به یکی از نوآورانهترین و پایدارترین روشها برای تأمین انرژی تبدیل شده است، شرکت سافا پیش رو در عرصه تولید استراکچر های خورشیدی در مسیری برای آینده قرار داشته و همگام با نیاز روز و استفاده از تکنولوژی های به روز در این راستا گام بر میدارد.

برای صاحبان خانه، تصمیم به استفاده از انرژی خورشیدی ممکن است ترسناک به نظر برسد، اما مزایای بلندمدت آن بهطور چشمگیری بیشتر از سرمایهگذاری اولیه است. از صرفهجوییهای مالی گرفته تا تأثیرات زیستمحیطی، در اینجا دلایل اصلی وجود دارد که چرا هر صاحب خانهای باید در انرژی خورشیدی سرمایهگذاری کند.

۱. صرفهجوییهای قابل توجه در هزینههای انرژی

یکی از مهمترین دلایل برای سرمایهگذاری در انرژی خورشیدی، پتانسیل صرفهجویی قابل توجه در قبوض برق است. پنلهای خورشیدی انرژی خورشید را جذب کرده و آن را به برق قابل استفاده تبدیل میکنند، که باعث کاهش یا حتی حذف نیاز به استفاده از شبکه برق میشود. اگرچه هزینه نصب اولیه پنلهای خورشیدی میتواند بالا باشد، بسیاری از صاحبان خانهها بهسرعت از طریق کاهش هزینههای ماهانه انرژی، بازگشت سرمایه را مشاهده میکنند.

در بسیاری از موارد، سیستمهای انرژی خورشیدی به صاحبان خانه این امکان را میدهند که بیشتر از نیاز خود برق تولید کنند و مازاد آن را به شبکه برق ارسال کرده و آن را به فروش برسانند. در طول زمان، این میتواند منجر به صرفهجوییهای قابل توجه و حتی درآمد مازاد شود.

۲. افزایش ارزش خانه

خانههایی که سیستمهای انرژی خورشیدی دارند معمولاً نسبت به خانههای بدون پنل خورشیدی، ارزش بیشتری دارند. طبق مطالعات، خانههایی که سیستمهای خورشیدی دارند به دلیل اینکه خریداران بالقوه مزایای بلندمدت مالی آن را درک میکنند، قیمت بالاتری دارند. خریداران به طور فزایندهای به دنبال خانههای با بهرهوری انرژی بالا هستند که هزینههای انرژی کمتری داشته باشند. همانطور که انرژی خورشیدی در حال محبوبتر شدن است، خانههای دارای پنل خورشیدی نیز به عنوان گزینههای جذابتری دیده میشوند، که این امر سرمایهگذاری هوشمندانهای هم برای حال و هم برای آینده است.

۳. مزایای زیستمحیطی

انرژی خورشیدی یک منبع تجدیدپذیر و پاک است که تأثیر سوء بسیار کمی بر محیطزیست داشته و تولید آن در طول فرآیند هیچگونه آلایندگی ندارد. با انتخاب انرژی خورشیدی، صاحبان خانه به طور قابل توجهی ردپای کربن خود را کاهش داده و به مقابله با تغییرات اقلیمی کمک میکنند.

استفاده از انرژی خورشیدی وابستگی به منابع انرژی سنتی را کاهش میدهد و موجب کاهش گازهای گلخانهای و در نتیجه محیطی تمیزتر و سالمتر میشود. با افزایش نگرانیها در مورد پایداری زیستمحیطی، سرمایهگذاری در انرژی خورشیدی یکی از مؤثرترین راهها برای کمک به آیندهای سبزتر است.

۴. استقلال انرژی و امنیت

انرژی خورشیدی به صاحبان خانه درجهای از استقلال انرژی میدهد. با داشتن سیستم خورشیدی، صاحبان خانه میتوانند برق خود را تولید کرده و کمتر به شرکتهای خدماتی یا نوسانات قیمت انرژی وابسته باشند. این استقلال انرژی اطمینان میدهد که شما تحت تأثیر افزایش قیمتهای برق یا قطعیهای ناشی از حوادث طبیعی یا خرابیهای شبکه قرار نخواهید گرفت.

علاوه بر این، سیستمهای انرژی خورشیدی میتوانند با راهحلهای ذخیرهسازی انرژی مانند باتریها ترکیب شوند که به صاحبان خانه اجازه میدهد انرژی اضافی را برای استفاده در زمانهای بعدی ذخیره کنند. این امر کنترل بیشتری بر استفاده از برق فراهم میآورد و عرضه انرژی مطمئنتری را به ویژه در زمانهای مصرف اوج یا اختلالات شبکه تضمین میکند.

5. سرمایهگذاری بلندمدت با نگهداری کم

سیستمهای انرژی خورشیدی برای چندین دهه طراحی شدهاند و بیشتر پنلهای خورشیدی عمر ۲۵ تا ۳۰ سال یا بیشتر دارند. هزینه نگهداری آنها کم است زیرا پنلهای خورشیدی پس از نصب نیاز به توجه زیادی ندارند. نظافت و بررسیهای دورهای برای اطمینان از عملکرد بهینه سیستم کافی است.

علاوه بر این، بسیاری از تولیدکنندگان و نصبکنندگان پنلهای خورشیدی ضمانتهایی ارائه میدهند که در صورت بروز خرابی یا آسیب، آرامش خاطر بیشتری را برای صاحبان خانه فراهم میکند. با توجه به عمر طولانی و نیاز به نگهداری کم، سیستمهای انرژی خورشیدی نمایانگر یک سرمایهگذاری هوشمندانه و بلندمدت هستند که میتواند برای سالها سودآور بوده و مورد استفاده قرار گیرند.

6. ایجاد شغل و مزایای اقتصادی

صنعت انرژی خورشیدی رشد چشمگیری داشته است و بهطور قابل توجهی به اقتصاد جهانی کمک کرده است. با سرمایهگذاری در انرژی خورشیدی، صاحبان خانهها نه تنها از مزایای مالی خود بهرهمند میشوند بلکه به ایجاد شغل در بخش انرژی تجدیدپذیر نیز کمک میکنند. صنعت خورشیدی فرصتهای شغلی در زمینههای مختلفی مانند تولید، نصب و نگهداری فراهم میآورد که به حمایت از اقتصادهای محلی و پیشبرد انتقال به انرژی پایدار کمک میکند.

7. پیشرفتهای تکنولوژیکی و کارایی بهبود یافته

در چند سال گذشته، تکنولوژی انرژی خورشیدی بهطور چشمگیری پیشرفت کرده است. پنلهای خورشیدی کارآمدتر، مقرون به صرفهتر و از نظر ظاهری جذابتر شدهاند و به صاحبان خانه عملکرد بهتر با معایب کمتر را ارائه میدهند. پیشرفتهای جدید در ذخیرهسازی انرژی خورشیدی و طراحی پنلها امکان تولید انرژی بیشتر و یکپارچهسازی راحتتر را در خانههایی با اندازهها و سبکهای مختلف فراهم میکنند.

این پیشرفتها اطمینان میدهند که صاحبان خانه در حال سرمایهگذاری در یک فناوری پیشرفته هستند که تنها به بهبود خود ادامه خواهد داد و مزایای بیشتری را در طول زمان ارائه میدهد.

نتیجهگیری

با توجه به مزایای مالی، زیستمحیطی و عملی متعدد انرژی خورشیدی، هر روز بر تعداد افرادی که به سوی استفاده از انرژی خورشیدی روی میآورند بیشتر میشود. از صرفهجوییهای قابل توجه در هزینههای انرژی گرفته تا افزایش ارزش ملک و کمک به سیارهای سبزتر، انرژی خورشیدی یک سرمایهگذاری برای آینده است که در چندین حوزه بازدهی دارد.

شرکت سافا پیشرو در عرصه تولید سازه های خورشیدی، آماده ارائه خدماتی چون مشاوره و طراحی نیروگاه های انرژی خورشیدی خانگی و صنعتی میباشد.

شما میتوانید برای کسب اطلاعات بیشتر با شماره تلفن های 03134018 داخلی 2 و یا 09103177869 تماس حاصل فرمایید.

فولادهای مقاوم برای استفاده در محیط هایی خاص

1403/08/16بی شک یکی از اساسی ترین المان های ساخت و ساز سازه های عمرانی و صنعتی فولادی با کیفیت است که استحکام و مقاومت لازم برای تحمل تنش های مختلف، وزن بالای سازه و شرایط محیطی متنوع را داشته باشد. اما این نکته که هر فولادی در چه جایی و برای کدام پروژه ها و به چه میزانی باید مورد بررسی قرار بگیرد یکی از اصلی ترین و مهم ترین سوالی است که باید به آن پاسخ داد. لازمه ی موفقیت پروژه های عمرانی و صنعتی در استفاده ی مناسب و صحیح از متریال مورد نیاز است. انتخاب فولاد مناسب برای یک پروژه، به ویژه در محیط های با شرایط آب و هوایی خاص، یکی از مهمترین تصمیماتی است که بر طول عمر و عملکرد سازه تأثیر می گذارد.

ما در کشورمان به علت برخورداری از اقلیم و آب و هوای متنوع، باید برای پروژه های مختلف در موقعیت ها و مکان های مختلف راهکارهای عملیاتی متفاوتی داشته باشیم و برای هر پروژه ای باید به صورت کاملا دقیق و حساب شده متریال مورد نیاز را فراهم نماییم تا استحکام سازه های مختلف در تمام پروژه های عمرانی و صنعتی را تضمین نماییم.

در این مقاله، ما به بررسی انواع فولادهای مناسب برای شرایط آب و هوایی مختلف پرداخته و به شما در انتخاب بهترین گزینه کمک خواهیم کرد .پس مثل همیشه با سافا همراه شوید.

عوامل موثر در انتخاب فولاد

انتخاب فولاد مناسب برای یک پروژه، تصمیم بسیار مهمی است که مستقیماً بر عملکرد، دوام و هزینه نهایی سازه تأثیر میگذارد. عوامل متعددی در این انتخاب دخیل هستند که درک عمیق آنها برای تصمیمگیری آگاهانه ضروری است. در ادامه به بررسی سه عامل اصلی موثر در انتخاب فولاد میپردازیم:

1. شرایط آب و هوایی

شرایط آب و هوایی یکی از مهمترین عوامل تاثیرگذار بر انتخاب نوع فولاد است. تغییرات دما، رطوبت، بارندگی، باد، تابش خورشید و آلودگی هوا میتوانند به شدت بر خوردگی و تخریب فولاد تأثیر بگذارند.

دما: تغییرات شدید دما میتواند باعث ایجاد تنشهای حرارتی در فولاد و در نتیجه ترکخوردگی و شکست آن شود. فولادهایی که برای مناطق با تغییرات دمایی زیاد انتخاب میشوند باید مقاومت حرارتی بالایی داشته باشند.

رطوبت: رطوبت بالا محیطی مناسب برای رشد باکتریها و قارچها بوده که علاوه بر خود این رطوبت، این نوع باکتری ها قابلیت ساخت شرایط محیط خاصی را داشته که میتواند باعث تسریع فرایند خوردگی فولاد شود. همچنین، رطوبت در ترکیب با هوا و آلودگی های موجود در هوا، سرعت خوردگی را افزایش میدهد.

بارندگی: بارندگی های اسیدی و بارشهای حاوی مواد شیمیایی خورنده، میتوانند به سطح فولاد آسیب جدی رسانده و باعث خوردگی آن شوند.

باد: بادهای شدید و حمل ذرات ساینده مانند آلاینده های سنگین، شن و ماسه و گرد و خاک میتوانند به سطح فولاد آسیب رسانده و باعث سایش آن شوند.

تابش خورشید: تابش مستقیم نور خورشید میتواند باعث افزایش دمای فولاد و ایجاد مشکلات اساسی در قابلیت های مکانیکی فولاد در طولانی مدت بشوند.

آلودگی هوا: آلودگیهای هوا مانند گازهای اسیدی، نمکهای دریایی و سایر ذرات معلق، میتوانند باعث خوردگی فولاد شوند.

2. نوع سازه

نوع سازه و کاربردی که دارد، در انتخاب فولاد بسیار مهم است. فولاد به کار رفته در هر سازه، بسته به بارگذاری، محیط کاری و شرایط بهرهبرداری، نیاز به خواص مکانیکی و شیمیایی خاصی دارد.

ساختمانها: برای ساختمانها، فولادهایی با استحکام بالا، چقرمگی مناسب و مقاومت در برابر خوردگی انتخاب میشوند. نوع فولاد مورد استفاده در ساختمانهای مختلف مانند ساختمانهای مسکونی، تجاری و صنعتی متفاوت است. اما تمامی آن ها باید از استحکام بالایی در برابر وزن و فشار های بالا داشته باشند.

پلها: پلها تحت بارهای دینامیکی و محیطهای خورنده قرار دارند. بنابراین، فولادهایی که استحکام بالا، چقرمگی زیاد و مقاومت خوبی در برابر خستگی و زنگ زدگی دارند، برای استفاده در ساخت انواع پلها مناسب هستند.

مخازن: مخازن برای نگهداری مواد مختلفی مانند آب، مواد شیمیایی و نفت و ... استفاده میشوند. فولاد مورد استفاده در مخازن باید مقاومت خوبی در برابر خوردگی، فشار داخلی و دمای بالا داشته باشد.

سازههای دریایی: سازههای دریایی در معرض محیطهای خورنده دریایی قرار دارند. بنابراین، فولادهای ضد زنگ یا فولادهای با پوششهای محافظ مناسب برای این سازهها انتخاب میشوند.

3. محیط اطراف

محیطی که فولاد در آن قرار میگیرد، به شدت بر انتخاب نوع فولاد تاثیر میگذارد. وجود مواد شیمیایی خورنده، خاکهای اسیدی یا قلیایی، تماس با آب دریا و سایر عوامل محیطی میتوانند باعث خوردگی فولاد شوند.

محیطهایی با میزان آلودگی بالا: در محیطهای خورنده مانند پالایشگاهها، کارخانههای شیمیایی و تصفیهخانهها، فولادهایی با مقاومت بالا در برابر خوردگی مانند فولادهای ضد زنگ انتخاب میشوند.

خاکهای اسیدی یا قلیایی: خاکهای اسیدی یا قلیایی میتوانند باعث خوردگی فولاد شوند. برای سازههایی که در این نوع خاکها قرار میگیرند، باید از فولادهایی با پوششهای محافظ مناسب استفاده شود.

آب دریا و استخر ها: آب دریا حاوی نمکهای مختلفی است که باعث خوردگی سریع فولاد میشوند. علاوه بر این وجود، کلر و املاح موجود در آب استخرها، نیز می تواند باعث تسریع روند زنگ زدگی فولاد شود. پس برای سازههای این چنینی، باید از فولادهای ضد زنگ یا فولادهایی با پوششهای محافظ مناسب انتخاب میشوند.

انواع محیط های خاص

از آنجایی که گزینش فولاد مناسب برای یک پروژه، به خصوص در محیطهایی با شرایط آب و هوایی خاص، یکی از تصمیمگیریهای حیاتی مهندسی است که بر طول عمر، عملکرد و ایمنی سازه تأثیرگذار است، در ادامه به بررسی دقیقتر انواع فولاد مناسب برای شرایط آب و هوایی مختلف به صورت مجزا و جداگانه میپردازیم.

1. آب و هوای معمولی

فولاد کربنی ساده: این نوع فولاد به دلیل قیمت مناسب و خواص مکانیکی خوب، در سازههای داخلی و خارجی با شرایط آب و هوایی معتدل به طور گسترده استفاده میشود. با این حال، در محیطهای خورنده، مقاومت آن محدودیت دارد. اما مواردی که برای چنین موقعیت ذکر شد برای محیطی است که شرایط کلی آن به گونه ای است که آب و هوای محیط نرمال و معمولی در اکثر روزهای سال معمولی است.

فولاد کم آلیاژ: افزودن عناصر آلیاژی مانند مس، نیکل و کروم به فولاد کربنی ساده، مقاومت آن را در برابر خوردگی و افزایش استحکام آن کمک میکند. این نوع فولاد برای سازههایی که در معرض تنشهای مختلف و زنگ زدگی هستند، مناسبتر است.

2. آب و هوای گرم و خشک

فولاد ضد زنگ آستنیتی: این نوع فولاد به دلیل ساختار کریستالی خاص و منحصر به فردی که دارد، مقاومت بسیار بالایی در برابر خوردگی و اکسیداسیون در دماهای بالا دارد. این نوع فولاد برای کاربردهایی مانند مخازن ذخیرهسازی مواد شیمیایی، تجهیزات صنعتی در مناطق گرم و خشک و همچنین برخی از اجزای ساختمانها در چنین مناطقی مناسب و ایده آل است.

فولاد گالوانیزه: با ایجاد یک لایه محافظ روی سطح فولاد، از آن در برابر هرگونه خشکی و حرارت های بالای چنین مناطقی محافظت میکند. این نوع فولاد برای سازههای فلزی سبک، پوشش سقفها و نردهها در مناطق گرم و خشک بسیار مناسب است.

3. آب و هوای گرم و مرطوب

فولاد ضد زنگ آستنیتی: همانطور که در مورد آب و هوای گرم و خشک گفته شد، فولاد ضد زنگ آستنیتی به دلیل مقاومت بالای خود در برابر درجه حرارت بالا در محیطهای مرطوب نیز مناسب است. در مجموع، ما به شما توصیه می کنیم که برای پروژه هایی که در مناطق خاص با آب و هوای بسیار گرم اجرا و پیاده سازی می شوند، حتما از فولاد های ضد زنگ آستنیتی استفاده نمایید.

فولاد با پوشش آلی: پوششهای آلی مانند رنگ و رزین، یک لایه محافظ بر روی سطح فولاد ایجاد میکنند که از آن در برابر رطوبت، اشعه ماورا بنفش و سایر عوامل محیطی محافظت میکند. این پوششها به طور گستردهای برای محافظت از سازههای فولادی در محیطهای مرطوب استفاده میشوند.

4. آب و هوای سرد و خشک

فولاد کم آلیاژ: افزودن عناصر آلیاژی خاص به فولاد کربنی ساده، مقاومت آن را در برابر دمای پایین و تغییرات دمایی ناگهانی افزایش میدهد. این نوع فولاد برای سازههایی که در مناطق سردسیر قرار دارند، مناسب است.

فولاد با پوشش گالوانیزه: پوشش گالوانیزه از یخزدگی و ترکخوردگی فولاد جلوگیری میکند و برای سازههای فلزی در مناطق سردسیر گزینه ی ایده آل و مناسبی است.

5. آب و هوای سرد و مرطوب

فولاد ضد زنگ دوپلکس: این نوع فولاد ترکیبی از خواص آستنیتی و فریتی است و مقاومت بسیار بالایی در برابر طیف وسیعی از خوردگیها، از جمله خوردگی حفره ای و تنشی، دارد. برای کاربردهایی مانند مخازن ذخیرهسازی مواد شیمیایی، تجهیزات دریایی و سازههای فراساحلی در مناطق سرد و مرطوب مناسب است.

فولاد با پوشش آلی: پوششهای آلی به همراه سایر اقدامات محافظتی مانند استفاده از آندهای مخصوص، میتوانند از فولاد در برابر خوردگی در محیطهای سرد و مرطوب محافظت کنند.

6. محیط هایی که گرد و خاک در آن زیاد است

فولاد با پوشش گالوانیزه: لایه محافظ گالوانیزه از سایش و خوردگی ناشی از ذرات معلق در هوا جلوگیری میکند.

فولاد با پوشش پودری: پوششهای پودری مقاومت بسیار بالایی در برابر سایش و خوردگی دارند و برای سازههایی که در معرض سایش ذرات سنگین قرار دارند، مناسب هستند.

7. محیط طوفانی و نا آرام

فولاد با استحکام بالا: برای مقاومت در برابر نیروهای ناشی از باد شدید، از فولاد با استحکام بالا استفاده میشود. این نوع فولاد همچنین مقاومت خوبی در برابر خستگی دارد.

اتصالات جوشکاری شده قوی: اتصالات جوشکاری شده قوی، مقاومت سازه را در برابر نیروهای دینامیکی افزایش میدهند.

8. مناطق زلزلهخیز

فولاد با شکلپذیری بالا: فولادهایی که شکلپذیری و انعطاف بالایی دارند، قابلیت جذب انرژی ناشی از زلزله را افزایش میدهد و شکسته شدن ناگهانی ساختار و اسکلت بندی سازه جلوگیری می کنند.

اتصالات انعطافپذیر: استفاده از اتصالات انعطافپذیر، به سازه اجازه میدهد تا در برابر لرزشها حرکت کند و از آسیب دیدن ناشی از شکسته شدن ساختار سازه جلوگیری میکند.

سافا تولید کننده محصولات فولادی متناسب با تمام نیازها

گزینش فولاد مناسب برای هر پروژه، نیازمند بررسی دقیق شرایط محیطی، نوع سازه و نیرو های وارده بر آن است. مهندسان و کارفرمایان پروژه های مختلف صنعتی و عمرانی، باید با توجه به این عوامل و با استفاده از دانش و تجربه خود، بهترین نوع فولاد را برای هر پروژه استفاده نمایند.

سافا همراه همیشگی مهندسان و کارفرمایان بوده و با ارائه مشاوره های تخصصی در حوزه ساخت و تولید و گزینش متریال مناسب با نیاز های پروژه ی شما، بهترین و با کیفیت ترین محصولات فولادی مورد نیاز شما را برای شما فراهم می کند. با مشاوره های متخصصین خبره سافا، دیگر دغدغه ای بابت گزینش بهترین متریال مورد نیاز بر ای پروژه های خود نخواهید بود. جهت ارتباط با متخصصین و مشاوران سافا به صفحه ی تماس با ما در وبسایت سافا مراجعه فرمایید.

عوامل محیطی تاثیرگذار بر طول عمر فولاد

1403/06/24فولاد یکی از پر کاربرد ترین و پر استفاده ترین جز مورد استفاده در تمام پروژه های عمرانی و صنعتی می باشد که نقش حیاتی در زندگی روزمره ما ایفا میکند. از ساختمانهای بلند و سازه های عظیم شهری گرفته تا انواع پلها، خودروها و کشتی ها و هواپیما و فضاپیماها و تجهیزات صنعتی، همه جا اثری از این آلیاژ مستحکم و کاربردی دیده میشود. طبیعتا کیفیت و میزان استقامت و به عبارتی طول عمر مفید هر فولادی با فولاد دیگری می تواند متفاوت باشد. دلیل این امر هم کاملا مشخص است؛ آن هم این است که هر فولاد برای مقاصد خاصی طراحی و تولید می شود. اما با این حال، هر فولاد با هر درجه کیفی و با هر استانداردی هم که ساخته شده باشد تنها برای یک مدت زمان مشخصی قابل استفاده و بهره برداری می باشد و بلاخره پس از چندین دهه فرسوده می شود. یک سری عامل و شرایطی در محیط هایی که در آن از فولاد استفاده می شود وجود داشته که هر کدام از آن ها به تنهایی می توانند عمر مفید فولاد کاهش دهند و منجر به خسارات و آسیب های جبران ناپذیری شوند.

ما در جدید ترین محتوای سافا می خواهیم به بررسی دقیق عوامل محیطی موثر بر طول عمر فولاد بپردازیم. ما با شناخت این عوامل، میتوانیم درک بهتری از چگونگی محافظت و افزایش طول عمر سازهها پیدا کنیم و از سرمایههای خود به نحو احسن بهرهبرداری نماییم. پس مثل همیشه همراه ما باشید.

معرفی عوامل محیطی و تاثیرات آن ها

منظور از عوامل محیطی کلیه عوامل و پارامترهایی است که فولاد در محیطی که مورد استفاده واقع شده در معرض آن ها است. عواملی همچون دما و حرارت محیط، میزان رطوبت، آلاینده های موجود در محیط، میزان گرد و خاک و...از دسته عوامل محیطی به حساب می آیند. در ادامه مهم ترین عوامل محیطی تاثیر گذار بر روی طول عمر فولاد را توضیح می دهیم:

- خوردگی و زنگ زدگی

خوردگی یکی از مهمترین عوامل موثر بر کاهش طول عمر فولاد است. این پدیده زمانی رخ میدهد که فلز در تماس با محیطی قرار گیرد که امکان انجام واکنشهای شیمیایی یا الکتروشیمیایی را فراهم کند. در نتیجه این واکنشها، فلز به تدریج تخریب شده و خواص مکانیکی خود را از دست میدهد.

فرایند خوردگی به چه صورتی است؟

خوردگی فولاد معمولاً به صورت یک واکنش الکتروشیمیایی رخ میدهد. در این واکنش، آهن موجود در فولاد الکترون از دست داده و به یون آهن تبدیل میشود. الکترونهای آزاد شده به سمت کاتد حرکت کرده و در آنجا با اکسیژن و آب واکنش میدهند و هیدروکسید آهن (زنگ) را تشکیل میدهند.

انواع خوردگی فولاد عبارتند از:

خوردگی یکنواخت: رایجترین نوع خوردگی است که در آن تمام سطح فلز به طور یکنواخت تحت تأثیر قرار میگیرد. این نوع خوردگی به راحتی قابل تشخیص است زیرا ضخامت فلز به طور یکنواخت کاهش مییابد.

خوردگی گالوانیکی: زمانی رخ میدهد که دو فلز متفاوت در تماس با یکدیگر و در حضور یک الکترولیت (مانند آب شور) قرار بگیرند. فلز فعالتر به عنوان آند عمل کرده و خوردگی پیدا میکند، در حالی که فلز نجیب تر به عنوان کاتد عمل کرده و در برابر خوردگی مقاومتر عمل می کند.

خوردگی حفرهای: این نوع خوردگی در حقیقت، ایجاد حفرههای کوچک و عمیقی در سطح فلز است که به تدریج بزرگتر شده و به عمق فلز نفوذ میکند. این نوع خوردگی بسیار خطرناک است زیرا از بیرون قابل مشاهده نیست و ممکن است به طور ناگهانی منجر به شکست سازه شود.

خوردگی تنشی: زمانی رخ میدهد که فلز تحت تنش مکانیکی و در معرض یک محیط خورنده قرار گیرد. این ترکیب باعث ایجاد ترکهای ریز در فلز شده و سرعت خوردگی را افزایش میدهد.

خوردگی بین دانهای: خوردگی در مرز دانههای فلز رخ میدهد و معمولاً در فولادهای ضد زنگ مشاهده میشود. این نوع خوردگی به دلیل تفاوت در ترکیب شیمیایی مرز دانهها نسبت به داخل دانهها رخ میدهد.

عواقب آسیب دیدن فولاد بر اثر خوردگی چیست؟

کاهش مقاومت مکانیکی: کاهش ضخامت فلز و ایجاد حفرهها، باعث کاهش مقاومت مکانیکی سازه میشود.

کاهش طول عمر: خوردگی به تدریج باعث تخریب فلز شده و عمر مفید سازه را کاهش میدهد.

افزایش هزینههای تعمیر و نگهداری: برای جلوگیری از خرابی کامل سازه، نیاز به انجام تعمیرات و نگهداری مداوم است که هزینههای زیادی را به دنبال دارد.

خطرات ایمنی: خوردگی میتواند باعث ایجاد ترک و شکست ناگهانی سازه شده و خطرات جانی و مالی را به دنبال داشته باشد.

- میزان دما و حرارت محیط

دما یکی از عوامل بسیار مهم و تاثیرگذار بر طول عمر فولاد است. تغییرات دما میتوانند به طور مستقیم بر خواص مکانیکی فولاد و در نتیجه بر مقاومت آن در برابر خوردگی و سایر عوامل تخریبکننده تأثیر بگذارند.

تاثیر دما بر فولاد به چه صورتی است؟

تغییر ساختار کریستالی: با تغییر دما، ساختار کریستالی فولاد میتواند تغییر کند. این تغییر ساختار باعث تغییر در خواص مکانیکی فولاد میشود.

تغییر در مکانیسمهای تغییر شکل: در دماهای بالا، مکانیسمهای تغییر شکل مانند لغزش و دوقلو شدن اتمها آسانتر انجام میشود.

تغییر در سرعت انتشار اتمها: با افزایش دما، سرعت انتشار اتمها در شبکه کریستالی افزایش یافته و این امر باعث تسریع فرآیندهای مانند خوردگی و خزش میشود.

تاثیر دماهای بالا بر فولاد

کاهش مقاومت مکانیکی: با افزایش دما، اتمهای فولاد انرژی جنبشی بیشتری پیدا کرده و از یکدیگر دور میشوند. این امر باعث کاهش پیوندهای بین اتمها و در نتیجه کاهش استحکام و سختی فولاد میشود.

خزش: در دماهای بالا، فولاد به آرامی تغییر شکل میدهد که به این پدیده خزش میگویند. خزش میتواند باعث تغییر شکل دائمی و در نهایت شکست سازه شود.

اکسیداسیون: در دماهای بالا، سرعت واکنشهای اکسیداسیون افزایش یافته و باعث تشکیل لایههای اکسیدی بر روی سطح فولاد میشود. این لایههای اکسیدی میتوانند ترد و شکننده باشند و مقاومت فولاد را در برابر تنش کاهش دهند.

تاثیر دماهای پایین بر فولاد

ترد شدن: با کاهش دما، فولاد ترد شده و مقاومت آن در برابر ضربه کاهش مییابد. این پدیده به ویژه در فولادهای کم آلیاژ و کربنی بیشتر مشاهده میشود.

کاهش چقرمگی: چقرمگی توانایی یک ماده در جذب انرژی قبل از شکست است. با کاهش دما، چقرمگی فولاد کاهش یافته و احتمال شکست ناگهانی افزایش مییابد.

عواقب آسیب دیدن فولاد بر اثر دما چیست؟

خزش و تغییر شکل دائمی: در دماهای بالا، فولاد به آرامی تغییر شکل میدهد و این میتواند منجر به تغییر ابعاد سازه، کاهش استحکام و در نهایت شکست شود.

کاهش مقاومت به خستگی: در دماهای بالا، مقاومت فولاد در برابر بارهای متناوب (خستگی) کاهش مییابد که این امر میتواند منجر به ترک خوردگی و شکست ناگهانی شود.

اکسیداسیون و زنگ زدگی: دماهای بالا سرعت واکنشهای اکسیداسیون را افزایش داده و باعث تشکیل لایههای اکسیدی بر روی سطح فولاد میشود. این لایهها میتوانند ترد و شکننده باشند و مقاومت فولاد را کاهش دهند.

تغییر در خواص مغناطیسی: برخی از فولادها در دماهای بالا خاصیت مغناطیسی خود را از دست میدهند که این امر میتواند بر عملکرد دستگاهها و تجهیزاتی که از این فولادها ساخته شدهاند تاثیر بگذارد.

عواقب دماهای پایین به شرح زیر است:

ترد شدن و افزایش شکنندگی: با کاهش دما، فولاد ترد شده و مقاومت آن در برابر ضربه کاهش مییابد. این امر به ویژه در دماهای بسیار پایین خطرناک است و میتواند منجر به شکست ناگهانی سازه شود.

کاهش چقرمگی: چقرمگی توانایی یک ماده در جذب انرژی قبل از شکست است. با کاهش دما، چقرمگی فولاد کاهش یافته و احتمال شکست ناگهانی افزایش مییابد.

تغییرات ابعادی: با تغییر دما، ابعاد فولاد نیز تغییر میکند که این امر میتواند باعث ایجاد تنشهای حرارتی در سازه شود.

عواقب آسیب دیدن فولاد بر اثر تغییرات دمایی ناگهانی (شوک حرارتی) چیست؟

ترک خوردگی حرارتی: تغییرات دمایی ناگهانی میتواند باعث ایجاد تنشهای حرارتی شدید در فولاد شود که این تنشها میتوانند منجر به ایجاد ترکهای حرارتی شوند.

کمانش: در برخی موارد، شوک حرارتی میتواند باعث کمانش اعضای سازهای شود.

خستگی حرارتی: تغییرات دمایی مکرر و ناگهانی میتواند باعث ایجاد خستگی حرارتی در فولاد شود که این امر میتواند به مرور زمان منجر به شکست شود.

- میزان رطوبت محیطی

رطوبت یکی از مهمترین عوامل محیطی است که بر خوردگی و در نتیجه طول عمر فولاد تأثیر مستقیمی میگذارد. رطوبت به عنوان یک محیط الکترولیتی عمل کرده و به واکنشهای شیمیایی که منجر به خوردگی میشوند، سرعت میبخشد.

تاثیر رطوبت بر فولاد به چه صورتی است؟

تشکیل سلولهای گالوانیکی: در حضور رطوبت، سطح فولاد به سلولهای گالوانیکی کوچکی تقسیم میشود که در آن برخی نقاط به عنوان آند (جایی که فلز اکسید میشود) و برخی دیگر به عنوان کاتد (جایی که اکسیژن کاهش مییابد) عمل میکنند.

حل شدن اکسیژن: رطوبت به اکسیژن اجازه میدهد تا در سطح فولاد حل شود و واکنشهای خوردگی را تشدید کند.

هدایت یونی: رطوبت به عنوان یک محیط رسانا عمل کرده و به یونهای حاصل از واکنشهای خوردگی اجازه میدهد تا در سطح فولاد سریع تر حرکت کنند.

عوامل تشدید کننده اثر رطوبت کدامند؟

وجود آلایندهها: نمکها، اسیدها، بازها و سایر آلایندهها میتوانند سرعت خوردگی فولاد را در حضور رطوبت به شدت افزایش دهند.

تغییرات دمایی: تغییرات دمایی مکرر باعث ایجاد تنشهای حرارتی در فولاد میشود که میتواند به ترک خوردگی و نفوذ رطوبت به داخل فلز کمک کند.

وجود نقاط تجمع رطوبت: نقاطی مانند گوشهها، درزها و شکافها که آب و رطوبت و حتی بخار آب در آنها جمع میشود، مستعد خوردگی هستند.

عواقب آسیب دیدن فولاد بر اثر رطوبت چیست؟

زنگ زدگی: شایعترین اثر رطوبت بر فولاد، تشکیل زنگ زدگی است. زنگ زدگی در واقع یک لایه اکسید آهن است که بر روی سطح فولاد تشکیل میشود و به تدریج به داخل فلز نفوذ میکند.

کاهش مقاومت مکانیکی: زنگ زدگی باعث کاهش ضخامت فولاد و ایجاد حفرههایی در آن میشود که در نتیجه مقاومت مکانیکی فولاد را کاهش میدهد.

تخریب پوششهای محافظ: رطوبت میتواند باعث تخریب پوششهای محافظ مانند رنگ و روکشهای فلزی شود و در نتیجه فولاد را در معرض مستقیم محیط خورنده قرار دهد.

افزایش سرعت خوردگی: رطوبت سرعت سایر انواع خوردگی مانند خوردگی حفرهای و خوردگی تنشی را نیز افزایش میدهد.

- میزان اسیدی یا قلیایی بودن محیط

pH شاخص اندازه گیری میزان اسیدی یا قلیایی بودن مواد می باشد که بین بازه 0 تا 14 تعریف شده که بازه ی 0 تا 6 بازه ی اسیدی بودن و 8 تا 14 بازه ی قلیایی بودن است و عدد 7 نشانگر خنثی بودن ماده می باشد. Ph محیط، یکی دیگر از عوامل مهمی است که به شدت بر سرعت و نوع خوردگی فولاد تاثیر میگذارد.

تاثیر pH بر فولاد به چه صورتی است؟

محیطهای اسیدی: در محیطهای اسیدی، یونهای هیدروژن (H+) غالب هستند. این یونها به شدت به آهن حمله کرده و باعث تشکیل یونهای آهن و آزاد شدن گاز هیدروژن میشوند. این فرآیند باعث تسریع فرایند خوردگی میشود.

محیطهای قلیایی: در محیطهای قلیایی، یونهای هیدروکسید (OH-) غالب هستند. این یونها با یونهای آهن واکنش داده و هیدروکسید آهن (زنگ زدگی) را تشکیل میدهند. اگرچه سرعت خوردگی در محیطهای قلیایی به اندازه محیطهای اسیدی نیست، اما باز هم میتواند به فولاد در مدت زمان طولانی آسیب جدی برساند.

عوامل تشدید کننده اثر pH

وجود یونهای کلر: یونهای کلر میتوانند باعث شکستن لایههای محافظ اکسیدی شده و سرعت خوردگی را افزایش دهند. یک نمونه ی بارز از این نوع خوردگی، آسیب دیدن میله های نگهدارنده و پلکان هایی است که داخل استخر ها وجود دارد. این پلکان ها و میله ها به مرور دچار خوردگی می شوند.

حضور سایر یونهای خورنده: یونهای سولفات، نیترات و سایر یونهای خورنده نیز میتوانند سرعت خوردگی را افزایش دهند.

تغییرات دما: تغییرات دما میتواند بر سرعت واکنشهای شیمیایی و در نتیجه بر سرعت خوردگی تاثیر بگذارد.

عواقب آسیب دیدن فولاد بر اثر pH چیست؟

افزایش سرعت خوردگی: در هر دو محیط اسیدی و قلیایی، سرعت خوردگی فولاد نسبت به محیط خنثی (pH=7) بیشتر است.

تغییر نوع خوردگی: نوع خوردگی نیز با تغییر pH تغییر میکند. به عنوان مثال، در محیطهای اسیدی، خوردگی یکنواخت رایجتر است، در حالی که در محیطهای قلیایی، خوردگی حفرهای بیشتر مشاهده میشود.

تخریب پوششهای محافظ: محیطهای اسیدی و قلیایی میتوانند پوششهای محافظ را تخریب کرده و فولاد را در معرض مستقیم محیط خورنده قرار دهند.

- وجود انواع آلاینده های طبیعی و شیمیایی

آلایندهها، مواد خارجی هستند که به طور طبیعی یا مصنوعی وارد محیط میشوند و میتوانند سرعت و نوع خوردگی فولاد را به شدت افزایش دهند. این آلایندهها میتوانند به شکل گاز، مایع یا جامد باشند.

تاثیر آلاینده ها بر فولاد به چه صورتی است؟

تغییر pH محیط: اکثر از آلایندهها میتوانند pH محیط را تغییر داده و محیط را اسیدی یا قلیایی کنند که هر دو این شرایط سرعت خوردگی را افزایش میدهند.

تشکیل سلولهای گالوانیکی: برخی از آلایندهها میتوانند با فولاد واکنش داده و سلولهای گالوانیکی ایجاد کنند که منجر به خوردگی موضعی میشود.

تخریب پوششهای محافظ: بسیاری از آلایندهها میتوانند پوششهای محافظ را تخریب کرده و فولاد را در معرض مستقیم محیط خورنده قرار دهند.

کاتالیزور برای واکنشهای خوردگی: برخی از آلایندهها میتوانند به عنوان کاتالیزور عمل کرده و سرعت واکنشهای خوردگی را افزایش دهند.

انواع آلایندهها و اثرات آن ها بر فولاد

نمکها: نمکها مانند کلرید سدیم (نمک طعام) میتوانند به شدت سرعت خوردگی را افزایش دهند. یونهای کلر میتوانند به داخل لایههای محافظ نفوذ کرده و باعث ایجاد حفرههای خوردگی شوند.

اسیدها: اسیدهای موجود در باران اسیدی، فاضلاب صنعتی و سایر منابع میتوانند به طور مستقیم به فولاد حمله کرده و باعث خوردگی و آسیب های جدی شوند.

بازها: بازهایی مانند آمونیاک میتوانند با برخی از آلیاژهای فولاد واکنش داده و باعث خوردگی شوند.

گازهای خورنده: گازهایی مانند دیاکسید گوگرد (SO2)، دیاکسید نیتروژن (NO2) و هیدروژن سولفید (H2S) میتوانند در حضور رطوبت با فولاد واکنش داده و باعث خوردگی شوند.

ذرات معلق: ذرات معلق در هوا مانند گرد و غبار، دوده و خاکستر میتوانند بر روی سطح فولاد نشسته و به عنوان کاتالیزور برای واکنشهای خوردگی عمل کنند.

عواقب آسیب دیدن فولاد بر اثر انواع آلاینده ها چیست؟

کاهش مقاومت مکانیکی: آلایندهها میتوانند باعث ایجاد حفرهها، ترکها و ضعیف شدن ساختار فولاد شوند که در نتیجه مقاومت مکانیکی آن را کاهش میدهد.

کاهش طول عمر: خوردگی ناشی از آلایندهها میتواند به تدریج ضخامت فولاد را کاهش داده و طول عمر آن را به شدت کاهش دهد.

افزایش هزینههای تعمیر و نگهداری: برای جلوگیری از خرابی کامل سازه، نیاز به انجام تعمیرات و نگهداری مداوم است که هزینههای زیادی را به دنبال دارد.

خطرات ایمنی: خوردگی ناشی از آلایندهها میتواند باعث ایجاد شکست ناگهانی سازه شده و خطرات جانی و مالی را به دنبال داشته باشد.

تخریب پوششهای محافظ: بسیاری از آلایندهها میتوانند پوششهای محافظ را تخریب کرده و فولاد را در معرض مستقیم محیط خورنده قرار دهند.

تغییر در ظاهر: خوردگی ناشی از آلایندهها میتواند باعث تغییر رنگ و ظاهر فولاد شود که از نظر زیباییشناسی مطلوب نیست.

- انواع تنش های مکانیکی

تنشهای مکانیکی یکی از مهمترین عوامل مؤثر بر طول عمر فولاد هستند. این تنشها میتوانند به دلایل مختلفی مانند بارگذاری، تغییر شکل، جوشکاری، برش و ... ایجاد شوند.

انواع تنشهای مکانیکی و تأثیر آنها

تنشهای کششی: این نوع تنشها باعث کشیده شدن فولاد میشوند و اگر از حد تحمل فولاد فراتر روند، باعث ایجاد ترک و نهایتا شکست میشوند.

تنشهای فشاری: این تنشها باعث فشرده شدن فولاد میشوند و اگر از حد تحمل فولاد فراتر روند، باعث تغییر شکل پلاستیکی و کاهش استحکام میشوند.

تنشهای برشی: این تنشها باعث لغزش لایههای فولاد نسبت به یکدیگر میشوند و اگر از حد تحمل فولاد فراتر روند، باعث ایجاد ترک و شکست میشوند.

تنشهای خستگی: تنشهای متناوب و تکراری میتوانند باعث ایجاد ترکهای خستگی در فولاد شوند و با گذشت زمان این ترکها گسترش یافته و به شکست منجر شوند.

تاثیر تنش های مکانیکی بر فولاد به چه صورتی است؟

توسعه ترکها: تنشهای مکانیکی میتوانند باعث ایجاد و گسترش ترکهای ریز در فولاد شوند. این ترکها با گذشت زمان و تحت تأثیر تنشهای تکراری بزرگتر شده و در نهایت به شکست منجر میشوند.

تغییر شکل پلاستیکی: تنشهای مکانیکی فراتر از حد الاستیک فولاد باعث تغییر شکل پلاستیکی دائمی میشوند که میتواند خواص مکانیکی فولاد را کاهش دهد.

خزش: در دماهای بالا و تحت بارگذاری ثابت، فولاد به آرامی تغییر شکل میدهد که به این پدیده خزش میگویند. خزش میتواند باعث ایجاد تغییر شکل دائمی و شکست شود.

عواملی که بر حساسیت فولاد به تنشهای مکانیکی تأثیر میگذارند

نوع فولاد: ترکیب شیمیایی فولاد، خواص مکانیکی آن را تعیین میکند و در نتیجه حساسیت آن به تنشهای مکانیکی متفاوت است.

عیوب ساختاری: وجود عیوب ساختاری مانند ناخالصیها، حفرهها و ترکهای ریز در فولاد میتواند حساسیت آن به تنشهای مکانیکی را افزایش دهد.

شرایط محیطی: رطوبت، دما و وجود مواد شیمیایی خورنده میتوانند بر مقاومت فولاد در برابر تنشهای مکانیکی تأثیر بگذارند.

نوع بارگذاری: نوع بارگذاری (ثابت، متناوب، شوک) و سرعت اعمال بار بر روی حساسیت فولاد به تنشهای مکانیکی تأثیر میگذارد.

عواقب آسیب دیدن فولاد بر اثر تنش های مکانیکی چیست؟

تنشهای مکانیکی علاوه بر ایجاد تغییر شکل و کاهش استحکام، عواقب جدی دیگری نیز بر طول عمر فولاد دارند که در ادامه به برخی از آنها اشاره میکنم:

شکست ناگهانی: در صورت اعمال تنشهای بیش از حد، فولاد ممکن است به طور ناگهانی و بدون هیچگونه نشانه قبلی بشکند. این امر میتواند منجر به خسارات جانی و مالی فراوانی شود.

خستگی: تنشهای متناوب و تکراری باعث ایجاد ترکهای خستگی میشوند که به مرور زمان گسترش یافته و در نهایت به شکست منجر میشوند.

کاهش قابلیت اطمینان سازه: تنشهای مکانیکی میتوانند باعث کاهش قابلیت اطمینان سازه شده و احتمال خرابی آن را افزایش دهند.

افزایش هزینههای تعمیر و نگهداری: برای جلوگیری از شکست سازه، نیاز به انجام بازرسیها و تعمیرات دورهای است که هزینههای زیادی را به دنبال دارد.

کاهش عمر مفید سازه: تنشهای مکانیکی میتوانند به طور قابل توجهی عمر مفید سازه را کاهش دهند.

- تابش نور مستقیم خورشید

تابش خورشید نیز یکی از عوامل مهمی است که بر طول عمر فولاد تأثیر میگذارد. انرژی حرارتی ناشی از تابش خورشید و تغییرات دمایی ناشی از آن، باعث ایجاد تنشهای حرارتی و تسریع فرایندهای خوردگی در فولاد و کاهش طول عمر مفید فولاد میشوند.

تاثیر نور مستقیم خورشید بر فولاد به چه صورتی است؟

تنشهای حرارتی: تغییرات دمایی ناشی از تابش خورشید باعث انبساط و انقباض فولاد میشود. اگر این تغییرات دمایی به صورت ناگهانی یا مکرر رخ دهند، تنشهای حرارتی در فولاد ایجاد شده و منجر به ایجاد ترکها و تغییر شکل در آن میشود.

خوردگی ناشی از حرارت: دمای بالای ناشی از تابش خورشید میتواند سرعت واکنشهای خوردگی را افزایش دهد. به ویژه در محیطهای مرطوب، ترکیب حرارت و رطوبت باعث تشدید خوردگی میشود.

تخریب پوششهای محافظ: تابش مستقیم خورشید میتواند باعث تخریب پوششهای محافظ مانند رنگ و روکشهای فلزی شده و فولاد را در معرض مستقیم عوامل محیطی قرار دهد.

عواقب آسیب دیدن فولاد بر اثر نور مستقیم خورشید چیست؟

کاهش مقاومت مکانیکی: تنشهای حرارتی و خوردگی ناشی از تابش خورشید میتوانند باعث کاهش مقاومت مکانیکی فولاد شوند.

تغییر شکل: تغییرات دمایی مکرر باعث ایجاد تغییر شکل دائمی در فولاد میشود.

کاهش طول عمر: تابش خورشید میتواند به طور قابل توجهی عمر مفید سازههای فولادی را کاهش دهد.

افزایش هزینههای تعمیر و نگهداری: برای جلوگیری از خرابی سازه، نیاز به انجام تعمیرات و نگهداری دورهای است که هزینههای زیادی را به دنبال دارد.

جمع بندی و نتیجه گیری

با توجه به مواردی که گفته شد، مواردی که در کاهش طول عمر مفید فولاد را نام برده و اثرات هر کدام بر روی خواص فیزیکی فولاد را بررسی کردیم. اکنون ما با شناخت این عوامل، میتوانیم درک بهتری از چگونگی محافظت و افزایش طول عمر سازهها پیدا کنیم و از سرمایههای خود به نحو احسن بهرهبرداری نماییم. مشاورین و متخصصین شرکت سافا همواره در کنار شما بوده و برای کسب نتایج درخشان پروژه های عمرانی و صنعتی شما، با شما همراه می شوند و با ارائه راهنمایی های تخصصی و فنی، به ساخت رویاهای شما جامه ی عمل می پوشانند. شما می توانید برای دریافت مشاوره ی رایگان با متخصصین و مشاورین سافا روی لینک مربوطه کلیک نمایید و دغدغه های خود را با ما در میان بگذارید.

تفاوت ورق سرد و ورق گرم چیست؟

1403/05/27همانطور که می دانید ورق های فولادی، یکی از پر مصرف ترین مواد اولیه و متریال هایی است که در صنایع مختلف به کار برده میشوند. از محصولات فولادی در ساختمان سازی و پل سازی، ساخت و تولید انواع و اقسام لوازم خانگی گرفته تا بدنه خودرو، کشتی، ماشین آلات صنعتی و تمامی پروژه های عمرانی و صنعتی، ردپای این ورقها را میتوان در اقصی نقاط زندگی مدرن و امروزی مشاهده کرد. اما در میان انبوهی از تنوع و گستردگی محصولات فولادی، دو نوع ورق سرد و گرم از جایگاه ویژهای برخوردارند و به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرند.

در جدید ترین مقاله از وبسایت سافا، قصد داریم به بررسی جامع و علمی ورق های سرد و گرم بپردازیم. به این ترتیب شما با درک کامل تفاوت ها، مزایا و کاربرد های هر یک، قادر به انتخابی مناسب برای پروژه های خود خواهید بود.

معرفی کامل ورق سرد

ورق سرد یا Cold Sheet، یکی از مهم ترین و کاربردی ترین نوع ورق فولادی است که پس از طی مراحل نورد گرم در دمای پایینتر از دمای احیا مجدداً نورد میشود. این فرآیند که به نورد سرد یا Cold Rolling معروف است، سبب افزایش استحکام و سختی ورق شده و سطحی صاف و یکنواخت به آن میبخشد. دمای پایین در فرایند نورد سرد و همچنین تولید و شیوه ساخت ورق ها تحت فشار خاص، از ویژگی های اصلی تولید ورق سرد است. این نوع ورق ها سطحی صاف و صیقلی داشته و از مقاومت عالی، قابلیت برشکاری خوب و رنگ پذیری بالایی برخوردار هستند.

اینکه گفته می شود نورد سرد در دمای پایین انجام می شود در حقیقت به این معنی است که دمای فرایند در حدود 300 الی 400 درجه سانتی گراد بوده و برعکس فرایند نورد گرم که در ادامه به توضیح آن خواهیم پرداخت، شکل گیری شمش ها و تبدیل آن ها به ورق در دمای پایین تری انجام می شود. در نتیجه ی عدم استفاده از گرمای بالا، شیوه ساخت و فرم دهی ورق سرد، پیچیده تر و سخت تر اما نتیجه ی آن ورقی صاف تر و استحکام و مقاومت بالاتر خواهد بود.

مزایا ورق سرد

اگر بخواهیم به مزایایی که تولید ورق به روش نورد سرد دارد بپردازیم بایستی به مهم ترین موارد و قابلیت هایی که این ورق دارد بپردازیم که این موارد به شرح زیر می باشند:

- قابلیت رنگ پذیری مطلوب و تنوع در رنگ های ورق سرد

- تنوع بالا در ارائه ورق هایی با اندازه های مختلف و کاملا سفارشی

- استحکام و مقاومت و تحمل بالای ورق های سرد در برابر تکانه ها تنش های وارده

- ظاهر یکدست و صاف و صیقلی ورق های سرد

- قابلیت برشکاری و شکل دهی بالا

- ظاهری زیباتر و ظرافت بیشتر و ایده آل برای استفاده در ساخت تجهیزات کاربردی

کاربرد ورق سرد

امروزه ورق سرد در صنایع مختلف تولیدی و ساخت و ساز و انواع و اقسام پروژه های عمرانی و صنعتی کاربرد های فراونی دارند. از اصلی ترین کاربرد های ورق سرد می توان به موارد زیر اشاره کرد:

- استفاده در ساخت بسیاری از سازه های صنعتی نظیر انواع سوله های فولادی و گاراژ و انبار ها

- ساخت و تولید انواع پنل های فلزی و قطعات پر کاربرد ساختمانی

- بکارگیری و کاربرد ورق سرد برای ساخت لوازم خانگی مانند یخچال فریزر، ماشین لباسشویی، ماشین ظرفشویی و...

- بکارگیری ورق سرد گالوانیزه و رنگ شده برای استفاده در شرایطی که به قابلیت ضد زنگ زدگی نیاز است مانند سقف های سوله ها و انبارها و ...

مراحل تولید ورق سرد

با توجه به نوع کاربرد، نوع سفارشات مشتری و عوامل و پارامترهای دیگر فرایند تولید ورق سرد معمولا شامل مراحل زیر می باشد:

1. آماده سازی: در این مرحله، ورقهای گرم با ضخامت بالا، به ضخامت مورد نظر برای نورد سرد برش داده می شوند.

2. اسید شویی: برای زدودن هر گونه آلودگی و جرم از سطح ورق، از اسید شویی استفاده می شود.

3. نورد سرد: ورق ها بین غلتک های سرد نورد شده و ضخامت آن ها به تدریج کاهش می یابد.

4. آنیلینگ: به منظور تنش زدایی و افزایش شکل پذیری ورق، آن را در دمای بالایی قرار میدهند.

5. روغن کاری: برای محافظت از ورق در برابر خوردگی و زنگ زدگی، سطح آن را با لایه ای نازک از روغن پوشش می دهند.

6. بستهبندی: ورق های سرد پس از بازرسی و کنترل کیفیت، در بسته بندی های مناسب جهت حمل و نقل آماده میشوند.

معرفی کامل ورق گرم

ورق گرم یا ورق سیاه یا Hot Sheet، یکی دیگر از معروف ترین و پر کاربرد ترین ورق های فولادی است که توسط فرایندی به نام فرایند نورد گرم یا Hot Rolling تولید می شود. در حقیقت ورق گرم، نوعی ورق فولادی است که مستقیماً از شمشهای فولادی حرارتدیده در دمای بالا (بالاتر از دمای احیا) نورد میشود. این روش تفاوت های بسیاری با روش تولید ورق با استفاده از فرایند نورد سرد دارد. مهم ترین تفاوت آن همانطور که از نام فرایند پیدا است، در دمای مراحل مختلف تولید ورق میباشد.

در فرایند تولید ورق گرم، این ورق ها با عبور از کوره هایی که دمای بسیار بالایی دارند عبور کرده و با حرارت بسیار زیادی تولید می شوند. فرایند تولید این نوع ورق به این شکل است که شمشهای فولادی وارد خط تولید نورد گرم شده و با افزایش دما تا سقف 1100 درجه ی سانتیگراد، این شمش ها به میزان قابل توجهی نرم و منعطف می شوند؛ سپس از غلطک های گوناگونی عبور میکنند تا به ضخامت مورد نظر برسند. این فرآیند سبب میشود تا ورق گرم انعطافپذیری و شکلپذیری بالایی داشته باشد.

لازم به ذکر است که ورق های گرم در فرآیند تولید نورد گرم، به سبب گرمادهی و خنکسازی ناگهانی شمش ها که از اساسی ترین عملیاتی است که در فرایند نورد گرم وجود دارد، ظاهری مات و جنس خشنی پیدا میکنند. به همین خاطر ورقهای نورد گرم، با عنوان "ورق سیاه" نیز شناخته میشوند.

مزایا ورق گرم

اگر بخواهیم به مزایایی که تولید ورق به روش نورد گرم دارد بپردازیم بایستی به مهم ترین موارد و قابلیت هایی که این ورق دارد بپردازیم که این موارد به شرح زیر می باشند:

- ورق گرم شکل پذیری و انعطاف بیشتری دارد و کار با آن در مراحل بعدی پردازش ساده تر است.

- ورق گرم نیاز کمتری به پردازش دارد و به همین دلیل قیمت کمتری هم دارد.

- برای استفاده در مصارفی که به پرداخت های آنچنانی نیازی نیست، بسیار کارآمد و مقرون به صرفه است.

- ورق گرم سهولت بیشتری در فرایند جوشکاری دارد.

کاربرد ورق گرم

امروزه ورق گرم در صنایع مختلف تولیدی و ساخت و ساز و انواع و اقسام پروژه های مختلف کاربرد های فراونی دارند. از اصلی ترین کاربرد های ورق گرم می توان به موارد زیر اشاره کرد:

- برای ساخت انواع مخازن و تانکر ها ساخت بدنهی ماشینآلات و قسمت های خاصی از اتومبیل ها و کشتی ها

- برای ساخت سایر مقاطع فولادی، مانند انواع پروفیل ساختمانی و صنعتی

- ساخت لوله های ضخیم انتقال دهنده نفت و گاز، آب، فاضلاب و...

- بدنه ی دیگ های بخار و مبدل های حرارتی

مراحل تولید ورق گرم

1. ذوب کردن: ابتدا سنگ آهن استخراج شده در کورههای بلند ذوب می شوند و به فولاد مذاب تبدیل می شوند.

2. ریختهگری: در مرحله ی بعدی، فولاد مذاب داخل قالب های شمش ریخته می شود و پس از اینکه سرد شدند به شمش های فولادی تبدیل میشوند.

3. نورد گرم: در مرحله ی سوم، شمشهای فولادی آماده شده از فرایند مرحله ی قبل، در کوره حرارت می بینند و به آرامی گرم می شود. سپس بین نوار غلتک های نورد گرم قرار میگیرند. این فرایند که با نام فرایند سایزینگ نیز شهرت دارد تا نورد نهایی ادامه داشته و ورق های گرم در نورد نهایی به ضخامت و ابعاد مورد نظر می رسند.

4. برش: پس از اتمام این مراحل، ورقهای گرم به ضخامت و ابعاد دلخواه برش داده میشوند.

5. بسته بندی: در آخر نیز، ورقهای گرم پس از بازرسی های مختلف و تایید تیم کنترل کیفیت، در بستهبندیهای مناسب جهت حمل و نقل آماده می شوند.

جدول مقایسه ی بین ورق سرد و ورق گرم

|

ویژگی ها |

ورق گرم |

ورق سرد |

|

فرآیند تولید |

نورد گرم در دمای بالا |

نورد سرد در دمای پایین |

|

سطح |

خشن و ناهموار |

صاف و یکنواخت |

|

استحکام و سختی |

زیاد |

کم |

|

شکل پذیری |

کم |

زیاد |

|

قیمت |

پایین |

بالا |

|

کاربرد |

لوازم خانگی، بدنه خودرو، لوله و پروفیل |

صنایع ساختمانی، تانکرها، دیگهای بخار |

سافا برترین تامین کننده ی محصولات فولادی

شرکت تولید محصولات فولادی سافا با ارائه انواع و اقسام محصولات فولادی، در ضخامت ها و ابعاد مختلف، قادر به پاسخگویی به تمام نیاز ها و خواسته های شما می باشد. سافا با ارائه محصولاتی با کیفیت و استحکام فوق العاده، رویای تحقق یکایک پروژه های صنعتی و عمرانی شما را برآورده می سازد. برای دریافت مشاوره رایگان و اطلاعات بیشتر در مورد محصولات ما، میتوانید با کارشناسان مجرب صنایع فولاد سافا تماس بگیرید.