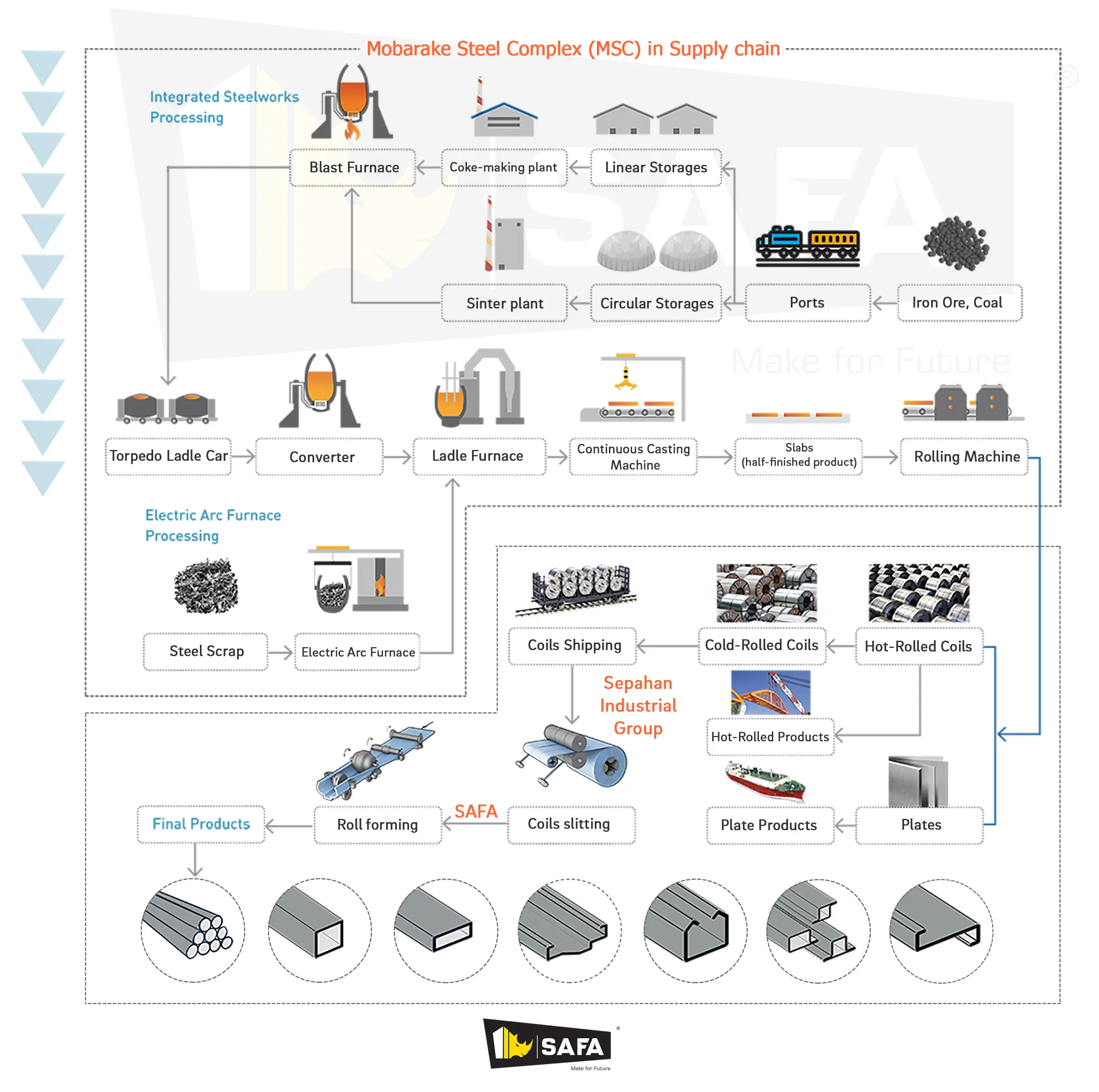

تشریح فرآیند تولید شرکت ساخته های فلزی اصفهان

از آنجایی که اساس کار تولیدات لوله و پروفیل شکل دهی غلتکی به روش سرد می باشد عمده مواد اولیه آنها ورق های فولادی می باشد که به صورت رول وارد کارخانه می گردد .

تمامی مواد اولیه تولیدات شرکت ساخته های فلزی اصفهان از مجتمع فولاد مبارکه اصفهان تامین می گردد . شرکت ساخته های فلزی اصفهان بدلیل مجاورت با بارآهن سپاهان که دارای خط راه آهن اختصاصی و همچنین همجواری با پایانه شرق اصفهان از موقعیت جغرافیایی ویژه ای به منظور تخلیه و بارگیری مواد اولیه و محصولات استفاده می برد .

ورود مواد اولیه و تخلیه :

ورق های فولادی پس از ورود به كارخانه توزین و باتوجه به مشخصات ابعادی و کاربری آنها ، پس از ایجاد کد جدیدی ، در محل خود ، انبارش می شود تا در زمان مشخص وارد فرایند برش کلاف گردد .

تجهیزات برش :

کویل های چیدمان شده توسط دستگاههای برش به نوارهایی با عرض مشخص بریده می شوند .

درصورتی که نیاز به تولید شیت ورق باشد برش های عرضی و با طول دلخواه صورت می گیرد و پس از بسته بندی و صدور کارت کنترل کیفیت ، وارد سیستم اتوماسیون داخلی شده و در انبار محصول چیدمان می گردد.

خطوط برش عمدتا شامل تجهیزات تغذیه - واگنر حمل کویل - کویل گیر و کویل باز کن - تجهیزات غلتک های هدایت ورق – سیستم كنترل كننده كناره ورق ، صاف کن ورق ، گیوتین و قرقره های هدایت ورق ، غلتكهای تغذیه ورق ، قسمت اصلی برش ، لوپر - بازوی نگه دارنده نوارها و نهایتاً نوار جمعكن می باشد. پس از قرار گرفتن كویل روی کویل گیر كه خود نیز دارای حركت گردشی می باشد کویل گیر چرخیده و پس از بازشدن تسمه های محیطی و عرضی ، سر ورق زیر غلتكهای صاف كننده هدایت می گردد. این عمل باعث صاف و تخت شدن ورق می گردد. سر ورق توسط گیوتین بریده شده تا برای جوشكاری در ایستگاههای نورد لوله و پروفیل مشکلی ایجاد ننماید . آنگاه ورق توسط غلتكهای تغذیه به طرف دو عدد شافت اصلی كه دارای نیروی محركه می باشد هدایت می گردد که بر روی آن تیغه هایی از فولاد ابزار سرد کار كه عملیات حرارتی بر روی آنها انجام شده قرار گرفته است.

فواصل بین تیغه ها با توجه به عرض دلخواه تنظیم شده و مطابق با شکل زیر کلرانس های افقی و عمودی بنا بر ضخامت ورق تنظیم می گردند. دراثر عبور ورق از بین دو تیغه عملیات برش انجام می گیرد. حركت ورق یا همان کلاف به سمت جلو ادامه می یابد و به دلیل اینكه کلاف های برش شده به طور دقیق به جلو هدایت گردند ، از تعدادی شافت جداكننده استفاده می شود. این شافت های جداکننده که شافت شانه نامیده می شوند بر روی آنها تیغه های كوچكی نصب شده است. سپس سر اولیه نوارهای بریده شده در فکی كه در داخل کلاف جمعكن قرار دارد درگیر می شود. آنگاه دستگاه در حال اتوماتیک قرار گرفته و تمامی کویل بصورت کلاف برش داده می شود.

فرایند تولید لوله و پروفیل

خطوط تولید به دو صورت مستقیم و غیر مستقیم شکل دهی ورق را انجام می دهند خطوط پروفیل باز اکثرا به روش مستقیم و فاقد عملیات جوشکاری می باشد . خطوط تولید لوله و پروفیل های بسته ( دارای جوش ) اکثرا بصورت غیر مستقیم در ایران تولید می شونند به همین دلیل این خطوط مورد بحث قرار خواهد گرفت .

خطوط لوله و پروفیل عموماً دارای قسمتهای کلاف گیر ، گیوتین و برش سر و ته کلاف ، قسمت جوش سر و ته کلاف ، انباره یا لوپر ، فرمینگ (شامل Breakdown (Finishing Forming ، قسمت جوش دولبة ورق، پلیسه برداری رو و داخل ، خنک كن ، سایزینگ – انکودر و ترکهد- اره برش محصول ، لوله بر و پرتکن و قسمت بسته بندی می باشند.

خطوط لوله و پروفیل عموماً دارای قسمتهای کلاف گیر ، گیوتین و برش سر و ته کلاف ، قسمت جوش سر و ته کلاف ، انباره یا لوپر ، فرمینگ (شامل Breakdown (Finishing Forming ، قسمت جوش دولبة ورق، پلیسه برداری رو و داخل ، خنک كن ، سایزینگ – انکودر و ترکهد- اره برش محصول ، لوله بر و پرتکن و قسمت بسته بندی می باشند.

باتوجه طراحی متنوع دستگاهها ممکن است نام ها و قسمت هایی متفاوت باشد . ولی آنچه قابل اهمیت است دستگاهها با در اختیار داشتن تعدادی دروازه که بروی هر دروازه تعدادی قالب مونتاژ شده است که در حین عبور ورق قالب شکل مورد نظر را به ورق خواهند داد .

با توجه به نظر طراح پس از عبور از بین تعدادی قالب محصول آماده عملیات جوشکاری شده و دو لبه ورق به همدیگر رسیده انند . عمدتا با 8 دروازه محرک و تعدادی دروازه هرزگرد محصول در فرمینگ شکل نهایی را به خود می گیرد .

قالب های دروازه که از طریق گاردان و گیربکس به موتور اصلی متصل شده انند بصورت افقی نصب می گردنند و هرزگرد ها در بین آنها و کمک به شکل گرفته دروازه نصب می شونند .

دو لبه ورق بهم رسیده توسط سیستم جوش و به کمک اینداکتور بروی پیرامون لوله و لبه های ورق و امپیدر ( زغال ) داخل لوله حرارت بروی دو لبه ورق تجمیع شده و با کمک فشار قالب جوش داخل همدیگر فرومی رونند .

از آنجایی که این نوع جوشکاری از خود ورق برای جوشکاری استفاده می گردد پس از جوشکاری و قبل از خنک شدن زائده ایجاد شده توسط هلدر های نصب شده برداشته می شونند .

در صورتی که نیاز باشد زائده داخلی نیز پلیسه گیری توسط همین عملیات داخل لوله با دقت عمل بیشتری انجام می پذیرد .

پس از پلیسه برداری محصول جهت خنک کاری وارد حوضچه آب صابون (Z1) می گردد و منطقه جوش خورده تا حد زیادی خنک می گردد .

قسمت سایزینگ نیز مشابه فرمینگ و با تقاوت سایز دهی به شکل و ابعاد محصول کار خود را انجام می دهند که بدلیل فشار های وارده به محصول محصول دچار عیوب پیچیدگی و شمشیری می گردد که جهت رفع این عیوب و قبل از برش اره توسط تجهیرات ترکهد پیچیدگی و عیوب دیگر ان گرفته می شود و بنا بر طول سفارش توسط اره برش می گردد .

تمامی این عملیات ها بصورت پیوسته انجام می پذیرد .