استاندارد ها

1_ استاندارد مواد اولیه

ماده اولیه اصلی مورد استفاده در فرآیند تولید پروفیل، ورق فولادی است.

ورق فولادی مورد مصرف را می توان به سه طبقه اصلی تقسیم بندی نمود:

1- ورق فولادی گرم نوردشده

2- ورق فولادی اسیدشویی

3- ورق فولادی سرد نوردشده

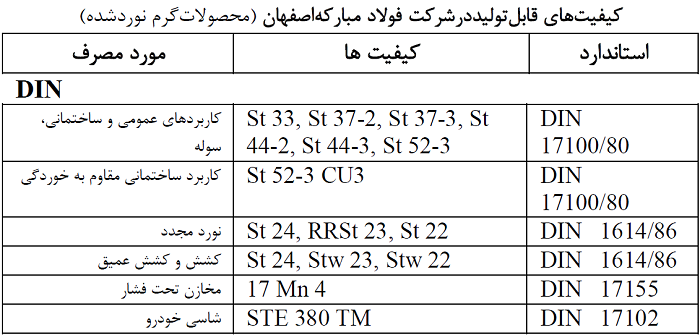

در جداول ذیل اطلاعات مربوط به شماره استاندارد، كیفیت ها و موارد مصرف محصولات نورد شده فولاد مباركه براساس استانداردهای بین المللی فولاد آورده شده است

2_ استاندارد محصولات: استاندارد محصولات به دو گروه ملی و بین المللی تقسیم بندی می شود كه به شرح ذیل می باشند:

الف - استاندارد ملی

در مورد استانداردهای داخلی از سوی دفتر تهیه و تدوین استانداردهای وزارت صنایع سنگین، تحقیقاتی در این رابطه صورت گرفته است كه تاكنون در دو مورد پروفیل های ساختمانی (درب و پنجره) و پروفیل های صنعتی (قوطی ها) نتایج آن منتشر شده است. استانداردهای این دفتر اختصاراً به نام MOHI شناخته می شود.

استانداردهای پروفیل های ساختمانی برای مقاطعی كه در ایران رایج است (در هفت گروه) نسبتاً كامل تدوین شده و شامل چهار فصل مشخصات ورق، مشخصات پروفیل های گروهی ساختمانی، روش های آزمون و نمونه های آزمایشی و روش های نمونه برداری می باشد. این استانداردها به نام مشخص MOHI 102 مشخص می شود. در مورد پروفیل های صنعتی قوطی یعنی مربع و مربع مستطیل نیز تأكید بیشتر بر روی موارد مصرف در صنایع خودروسازی نظیر ساخت شاسی و بدنه (اسكلت) خودروهای سواری، اتوبوس، مینیبوس، كامیون، وانت و امثال اینها می باشد.

متأسفانه در كاتالوگ محصولات شركت های تولیدی داخلی كمتر به این استانداردها اشاره شده است.

از جانب مؤسسه استاندارد و تحقیقات صنعتی ایران دو مجموعه استاندارد به شماره استاندارد ایران3574 درخصوص لوله های فولادی گاز، مورد استفاده در شبكه های گازرسانی شهری و شماره استاندارد ایران 3765 درخصوص لوله ها و قطعات لوله ای فولادی مورد مصرف در آبرسانی (شامل ویژگی ها و روش آزمون) به چاپ رسیده است. استانداردهای این مؤسسه اختصاراً ISIRI نامیده می شود.

ب - استانداردهای بین المللی

لوله های فولادی درزجوش دامنه كاربرد وسیعی را دربر میگیرد به همین جهت استانداردهایی كه برای تقسیم بندی و مشخصات آنها تدوین شده است بسیار متنوع می باشد.

در این سیستم ها تقسیم بندی هایی برای لوله فولادی درزدار یا بدون درز و گاهی نیز هر دو صورت گرفته است. درحالت كلی می توان لوله های فولادی درزدار را به چهار گروه عمده تقسیم بندی كرد:

1- لوله های فولادی درزجوش برای انتقال سیالات

2- لوله های فولادی درزجوش برای مصارف مكانیكی و اسكلت فلزی (با مقطع دایره یا چهارگوش)

3- لوله های فولادی درزجوش برای مبدّل های حرارتی (درجه حرارت های بالا یا درجه حرارت های زیرصفر در فشارهای مختلف)

4- (لوله های فولادی درزجوش برای مصارف مخصوص) لوله های دقیق و فوق دقیق برای كابل برق و نظایر آنها

نظر به اینكه در اینجا هدف، مقایسه سیستم های فوق با توجه به محصولات تولیدی كارخانجات می باشد، لذا توجه خود را معطوف گروه دوم از موارد بالا می نماییم. در این گروه نیز صرفاً به بررسی لوله های فولادی كربنی می پردازیم و از بحث درباره لوله های فولادی زنگ نزن و آلیاژی خودداری می كنیم.

سیستم های بین المللی استاندارد كه به این موارد پرداخته اند به شرح زیر هستند:

JIS ( Japanese Industrial Standard )

DIN ( Deutsches Institute for Normaly )

BS ( British Standard )

در این قسمت فهرستی از موضوعات مندرج در استانداردهای فوق به طور مختصر ذكر می گردد:

به طور كلی پروفیل های تولیدی در ایران را می توان به 4 بخش عمده تقسیم بندی نمود:

بخش اول :

شامل پروفیل های در و پنجره هستند كه خود مشتمل بر 7 گروه می باشد كه تفاوت این گروه ها در ابعاد پروفیل تولیدی و بعضاً در ضخامت ورق میباشد. (جداول1الی7)

عمده تولید و مصرف داخلی بر روی گروه های 2 و 4 (به ویژه 2) می باشد و گروه های دیگر درصورت وجود نیاز و سفارش تولید می شوند. این پروفیل ها اصولاً با یك عدد سه رقمی معرفی می شوند كه دو رقم اول این عدد نشانگر قطر لوله های است كه پروفیل از آن تولید شده به فرض مثال در گروه 2 پروفیلهای 507 و 508 و 509 از لوله ای به قطر 50 میلیمتر ساخته شده اند.

بخش دوم :

شامل انواع پروفیل های باز هستند كه در فرآیند تولید نیاز به جوش لبه ورق ها وجود ندارد. از مهمترین پروفیل های باز می توان: چارچوبی، زهوار، پروفیل زد و ضربه گیر را نام برد. (جداول 8 الی 10)

بخش سوم :

شامل انواع قوطی های مربع و مستطیل هستند كه قوطی های مربع بیشتر در محدوده ابعادی mm12*12 الی mm 140*140 و همچنین قوطی های مستطیل در محدوده ابعادی mm 10*20 الی mm 100*140 تولید میشوند. (جداول 11 و 12)

عمده مصارف این قوطی ها در ابعاد كوچك در ساخت در و پنجره و نرده ها و در ابعاد بزرگ (ستونی ها) جهت ساخت سازه های فلزی است.

بخش چهارم :

شامل انواع لوله هاست جهت مصارف آبرسانی، گازرسانی و برخی از كاربردهای صنعتی. (جدول 13)

جهت تبیین موضوع در ادامه تصاویری ازمقاطع پروفیل های فوق الذكر به صورت شماتیك آورده شده است.

|

|

|

|

|

|

|

|

|

|

|

|

3

3- استاندارد بسته بندی

تولیدكنندگان كالاهای مصرفی با پیشرفت تكنولوژی و ایجاد بازار رقابتی به ویژه در عرصه صادرات ملزم به اخذ استانداردهای جهانی و ارتقاء سطح كیفیت محصولات خود خصوصاً در شكل تكامل یافته كنونی به صورت كیفت فراگیر در كلیه پروسه های كار از ابتدای ورود مواد اولیه تا بسته بندی و خروج محصولات از كارخانه می باشند.

یكی از پروسه های تكمیلی تولید، بسته بندی مناسب محصولات می باشد. بدیهی است كه این واحد نه تنها در جلب رضایت مشتری مؤثر می باشد بلكه فواید بسیاری نیز برای تولیدكننده دربر خواهد داشت كه از آن جمله حمل و انبارداری آسان می باشد.

اما بسته بندی محصولات تولیدی به صورت جدی در كارخانجات لوله و پروفیل در ایران از شروع دهه1370 آغاز گردید. باتوجه به اهمیت ارزش ارز حاصل از صادرات و اشباع بازار داخلی در سال های اخیر تولیدكنندگان میل بیشتری به صادرات از خود نشان داده و سعی نموده اند با بسته بندی بهتر، از رقیبان خود پیشی گیرند كه در ادامه این بخش از كم و كیف پروسه بسته بندی محصولات لوله و پروفیل سخن به میان خواهد آمد.

بسته بندی به دو روش كلی انجام میگیرد:

بسته بندی همزمان با تولید (ON LINE ) 1-

بسته بندی خارج از خط تولید ) OFF LINE ) 2-

محصولات بسته بندی شده اگر قوطی و پروفیل باشند سطح مقطع به شكل مربع یا مستطیل است و درصورتی كه لوله باشد به شكل شش ضلعی (هگزاگون) خواهد بود.

جهت بسته بندی ابتدا لازم است یك سری قالب و جیگ و فیكسچر قابل تنظیم در دسترس باشد، سپس لوله و پروفیل ها را بر روی آنها چیده تا بسته تكمیل گردد و بعد از آن تسمه و بست را متناسب با محیط مقطع به تعداد موردنیاز آماده نمود (معمولاً 5 عدد و فاصله مناسب آنها از ابتدای بسته به ترتیب 0.4 ، 1.7 ، 3 ، 4.3 ، 5.6 متر می باشد) و به دور بسته قرار داده با تسمه كش، تسمه ها را كشیده و سپس با پرس، بست مربوط به آن را پرس كرد. پس از اتمام كار قالب ها برداشته شده و بسته آماده جابجایی می باشد.

(مطابق اشكال 1-10 و 2-10)

48.1*1.6

50.8*1.60

شکل (1-10) : بسته بندی لوله

|

|

4_ ویژگی های محصولات بسته بندی شده

1- یكی از مهمترین ویژگی های بسته بندی محصولات، آن است كه تولیدكننده ملزم به ارتقاء كیفیت می گردد چرا كه قوطی یا لوله با حالت خمش طولی (شمشیری)، پیچیدگی، ناصافی سطح الماس، تیز نبودن گوشه های قوطی ،گرد نبودن لوله و پلیسه دار بودن دو سر لوله و پروفیل و كوتاه یا بلند بودن محصولات و تلرانس ابعادی و... به بسته بندی شكل نامطلوب داده و موجب عدم رضایت مشتری از ظاهر بسته می گردد حتی در مواردی نیز بسته بندی میسر نمی گردد.

2- بر روی لوله های گاز اجباراً باید نشانه های زیر قید گردد:

(براساس استاندارد شماره 3360 لوله های گازرسانی)

الف- نام و نشانی تجارتی سازنده

ب- قطر اسمی لوله

پ- ذكر كلمه گاز

ت- علامت مؤسسه استاندارد و تحقیقات صنعتی (لازم به ذكر است كه استاندارد لوله های گاز به صورت اجباری می باشد.)

ضمناً بر روی هر بسته لوله گاز نیز جداگانه پلاكی شامل عبارات ساخت ایران و نام و نشانی تجارتی سازنده و علامت مؤسسه استاندارد باید قرار گیرد.

3- با توجه به اینكه ابعاد بسته قابل تنظیم می باشد می توان آن را طوری انتخاب كرد كه وزن هر بسته متناسب با درخواست مشتری باشد (معمولاً وزن هر بسته را به صورت روند یك تنی یا دو تنی با 1± % تلرانس در نظر میگیرند) ضمناً ابعاد میتواند به صورتی باشد كه از حداكثر سطح وسیله باركش استفاده گردد (حداكثر ظرفیت بارگیری نقلیه) كه خود موجب آسیب كمتر به وسیله نقلیه و ایمنی محصولات در مسیرهای طولانی میشود.

4- با بسته بندی از حجم انبار حداكثر استفاده می گردد و انبارگردانی و حمل و جابجایی بسته ها با جرثقیل به راحتی صورت می گیرد ضمن آنكه كلیه مشخصات بسته ها در هر لحظه در اختیار بیننده قرار دارد.

5_ پروسه های تكمیل بسته بندی

پس از اتمام مراحل بسته بندی، اقدامات ذیل صورت می پذیرد:

1- بسته موردنظر در یك وان گازوئیل فرو برده می شود تا از زنگ زدگی جلوگیری گردد.

2- روی بسته را با لفاف پلاستیك یا غیره كاملاً پوشش داده تا هنگام حمل از باران محفوظ بماند.

3- درصورت حمل با لیفتراك زیر هر بسته 3 تخته با فاصله های متناسب از هم قرار می گیرد.

6_ آشنایی با انواع مكانیزم ها و دستگاه های بسته بندی و موارد مصرف

انواع دستگاه های بسته بندی

1- دستگاه بسته بندی دستی مكانیكی

2- دستگاه بسته بندی دستی پنوماتیكی

3- بسته بندی اتوماتیك

1- دستگاه بسته بندی دستی مكانیكی

در این سیستم كارگر مربوطه لوله و پروفیل را با دست از روی خرك به سمت قالب جیگ و فیكسچر هدایت می نماید و سپس بعد از پر شدن بسته تسمه را دور بسته قرار داده با تسمه كش و با قدرت دست می كشد سپس به وسیله پرس بست را محكم می نماید تا تسمه باز نشود. (مطابقشكل 3-10)

(شکل (3-10): نحوه بسته بندی دستی مکانیکی)

2- دستگاه بسته بندی دستی پنوماتیكی

این سیستم مشابه حالت اول است فقط در این مورد كارگر نیاز نیست از قدرت بدنی استفاده نماید(جهت كشیدن تسمه و پرس بست) و اینكار به وسیله فشار هوا انجاممی گیرد(مطابق شكل 4-10)

شكل (4-10) : انواع دستگاههای بسته بندی اتوماتیك

|

|

3- دستگاه بسته بندی اتوماتیک

در این سیستم، تجهیزاتی جهت انجام كلیه مراحل بسته بندی بدون نیاز به اپراتور تعبیه شده كه به وسیله تابلوهای فرمان به صورت اتوماتیك كنترل میشوند، ازجمله:

الف- میز تغذیه

میزی است با سطح شیبدار با راهنمای قابل تنظیم كه در بالای آن قرار دارد. لوله یا پروفیل از فضای بین میز و راهنما به سمت نقاله حركت خواهد كرد. حركت قطعات براساس شیب میز می باشد.

ب- نقاله بالابر

جهت بردن شاخه های لوله و یا پروفیل به صورت تكتك به ارتفاع لازم، از نقاله بالابر استفاده می شود.

این نقاله دارای زنجیر و قلاب هایی به فاصله مساوی بر روی آن می باشد. لوله یا پروفیل با تكیه به قلاب، به سمت میز شمارش حركت می كند. تعداد این میزها كه همگی به زنجیر و قلاب های مربوطه مجهز می باشند، قابل تغییر بوده و به طراحی دستگاه بستگی دارد.

نقاله های بالابر توسط یك محور كه معمولاً به یك دستگاه هیدروموتور متصل است، حركت كرده و سرعت آنها نیز قابل تنظیم می باشد.

برای منظم كردن لوله ها و پروفیل ها و جلوگیری از روی هم افتادن آنها، تجهیزات راهنما درنظر گرفته شده است

ج- محل خروج ضایعات

درانتهای نقاله بالابر، محلی درنظر گرفته می شود كه اگر قطعه ای ناسالم باشد، به محل ضایعات هدایت خواهد شد. میز ضایعات دارای چرخ بوده و برای تخلیه به بیرون رانده می شود.

د- شمارشگر

شمارش شاخه های لوله یا پروفیل روی این میز انجام می گردد.

ه- پاروی حمل

جهت جابجایی شاخه های شمارش شده بر روی میز بسته بندی، از پاروی حمل كه تقریباً شبیه شاخك های لیفتراك است، استفاده می شود

كورس رفت و برگشت پاروها، قابل تغییر است. پاروها توسط یك محرك، حركت می نمایند كه قدرت این محرك بستگی به تعداد پاروها، وزن شاخه ها و... دارد.

و- میز بسته بندی

شاخه های لوله یا پروفیل حمل شده توسط پاروها، بر روی یك میز بسته بندی بر روی هم چیده می شوند.

قطعات چیده شده به صورت اتوماتیك به اندازه لازم مرتباً پایین می روند تا عمل چیدمان كامل گردد.

عرض میز بسته بندی قابل تنظیم بوده و راهنمای جلویی عرض میز بسته بندی قابلیت خوابیدن یا به حالت افقی قرارگرفتن را دارد. این عمل جهت تخلیه راحت تر از میز بسته بندی به میز متحرك حمل بسته ها صورت می گیرد.

حداكثر تحمل میز بسته بندی، ابعاد اضلاع شش وجهی میز بسته بندی یا اضلاع چهارگوش و طول میز بستگی به میزان ظرفیت دستگاه دارد.

ز- میز متحرك حمل بسته ها

این میز متحرك دارای دو یا چند غلتك هرزگرد عمودی است كه اضلاع بسته بندی در آن قرار می گیرد. یك طرف غلتك ها ثابت و طرف دیگر جهت مقدار عرض بسته بندی قابل تنظیم است.

تنظیم عمودی و باز نیز توسط اپراتور به صورت اتوماتیك و یا دستی انجام می شود.

غلتك ها توسط یك دستگاه موتور گیربكس و با هم به آرامی حركت می كنند تا بسته را در مسیر ماشین تسمه كش قرار دهد.

حركت رفت و برگشت میز متحرك حمل بسته ها بر روی ریل های ویژهای كه روی فونداسیون نصب شده و توسط یك دستگاه موتور گیربكس انجام می گردد

ح- تابلوی كنترل

كلیه حركات دستگاه ازطریق تابلوی كنترل، هدایت شده و شمارش تعداد شاخه ها، ردیف كردن آنها و انتخاب تیپ بسته بندی كلاً توسط یك دستگاه PLC انجام می شود.

ط- سیستم های هیدرولیك و پنوماتیك دستگاه

آنچه كه در فوق ذكر گردید تجهیزات مربوط به یك خط بسته بندی لوله و پروفیل تیپ می باشد. بدیهی است متناسب با نیاز، این خط می تواند تغییرات مناسبی را شامل گردد.

در شكل (5-10) : نمونه ای ازخط بسته بندی اتوماتیك لوله وپروفیل وهمچنین نوع بسته بندی ها نشان داده شده.

شكل (5-10) : نمونه ای از خط بسته بندی اتوماتیك لوله و پروفیل

|

|