كلیاتی از فرآیند شكل دهی غلتكی سرد

فرآیند شكل دهی غلتكی سرد ، روشی پیوسته برای ایجاد خم های متوالی در نوار فلزی می باشد كه بدون ایجاد تغییر در ضخامت ورق و با عبور دادن آن از مجموعه غلتك های دوار، شكل مقطع موردنظر را بوجود می آورد. در این فرآیند با شكل دهی فلز در حالت سرد نوار ورق به پروفیل با سطح مقطع یكنواخت تبدیل می گردد. عمل شكل دهی با حركت دادن نوار فلز از بین مجموعه غلتك هایی كه به صورت پی در پی روی شافت های دستگاه نصب شده اند انجام می شود. هر مجموعه غلتك، مقداری از عمل شكل دهی را انجام می دهد تا سرانجام پس از عبور از آخرین مجموعه، شكل مقطع موردنظر حاصل می گردد.

غلتك ها معمولاً به دو دسته بالائی و پائینی تقسیم می شوند. البته درصورت نیاز از غلتك های جانبی كه مجموعه های آنها غیرواقعی هستند نیز می توان استفاده نمود. به هر مجموعه های از این غلتك ها اصطلاحاً یك ایستگاه غلتك گفته می شود.

درحالت كلی هرچه شكل مقطع پیچیده باشد، به تعداد ایستگاه های بیشتری جهت انجام شكل دهی موفقیت آمیز نیاز می باشد. غلتك ها به گونه ای طراحی می شوند كه شرط شكل دهی آرام مابین ایستگاه ها تأمین گردد.

برای بهتر نشان دادن ترتیب ایجاد خم ها در ایستگاه های متوالی، می توان سطح مقطع های تولیدشده در ایستگاه ها را به صورت برهم نهادن و با درنظرگرفتن یك محور خنثی رسم نمود. این روش الگوی گل نامیده می شود. گل پروفیل ابزار سودمندی برای طراحی غلتك می باشد. دستگاه نورد، ایستگاه های شكل دهی را در خود جای میدهد و فیكسچرهای موردنیاز جهت قرارگرفتن غلتك ها را تأمین می كند. این دستگاه وظیفه تأمین توان موردنیاز برای گرداندن غلتك ها و حركت دادن نوار ورق بین ایستگاه ها را به عهده دارد.

ویژگی های فرآیند C.R.F:

فرآیند شكل دهی غلتكی سرد روشی قدیمی محسوب می شود، به گونه ای كه ماشین آلات آن، بیش از نیم قرن پیش تاكنون در تولید مقاطع مختلف به كار گرفته شده اند. امروزه این روش شكل دهی به دودلیل عمده زیر به طور وسیع مورد استفاده قرار می گیرد:

1_ با این روش میتوان تولید پیوسته و با حجم زیاد را برنامه ریزی نمود.

2_ این روش قابل انعطاف بوده، لذا با یك دستگاه محدوده نسبتاً وسیعی از محصولات را می توان تولید نمود.

عمده مزیتهای C.R.Fعبارتند از:

- طول نامحدود : در این فرآیند طول محصول هیچگونه محدودیتی نداشته و می توان كلاف های ورق فلزی را در ابتدا و انتها با عمل جوشكاری به یكدیگر متصل نمود تا یك تولید كاملا پیوسته به وجود آید.

- حداقل جابجایی مواد : از لحظه ورود باریكه ورق به دستگاه تا هنگام خروج قطعه شكل گرفته، نیاز به عملیات نقل و انتقال مواد نمی باشد و فقط می بایست كویل ها را در ابتدای خط در محل مناسب قرار داد و محصولات را در انتهای خط به انبار حمل نمود.

- مقاومت بالا : پروفیل های كه به این روش تولید می شوند دارای مقاومت بالاتری

نسبت به پروفیل های تولیدشده به روش نورد گرم هستند.

زیرا درحالت عملیات سرد، كار سختی فلز به هنگام ایجاد خمش پلاستیك بالاتر بوده و این خاصیت باعث افزایش نسبت سختی به وزن برای یك محصول می گردد. البته همواره فشار غلتك ها بر روی نوار ورق در حدی نگاه داشته می شود كه وجود كارسختی مشكلی حین شكل دهی ایجاد نكند

- قابلیت انعطاف زیاد: اشكال زیادی را میتوان با استفاده از یك ماشین C.R.F باطراحی غلتك های مناسب و نصب آن روی ماشین، تولید نمود. در این صورت هزینه عمده، همان هزینه طراحی و ساخت غلتك هاست.

- توانایی شكل دهی بسیاری از مواد : اكثر مواد را می توان به این روش شكل داد. فولادهای كربنی ، فولادهای ضدزنگ ، آلیاژهای آلومینیوم و مس در این فرآیند قابل شكل دهی هستند. اصولاً اكثر فلزاتی كه به روش های دیگر می توان فرم داد، با روش C.R.Fنیز قابل شكل دهی هستند. در این روش از فلزات و غیرفلزات می توان توأمان جهت تولید مواد مركب استفاده نمود، همچنین مقاطع فلزات پوشش دار نیز به این روش قابل تولید می باشند. موادی كه كمتر قابلیت فرم پذیری دارند مانند تیتانیم و نیكل و موادی كه از آلیاژهای مقاوم هستند كمتر به این روش شكل داده میشوند.

- هزینه نگهداری پایین : معمولاً هزینه های نگهداری در فرآیند C.R.F پایین هستند. با طراحی مناسب غلتك ها و به كار بردن جنس مناسب و استفاده از مواد روان كننده، درعین كاهش مشكلات ناشی از تغییر شكل و تلرانس، باعث كمینه شدن هزینه های نگهداری می گردد.

- قابلیت انجام عملیات جانبی : ماشینهای C.R.F را می توان به گونه ای طراحی نمود كه با تعدادی از ماشین های دیگر به طور همزمان امكان انجام عملیات جانبی را به وجود آورد. عملیات جانبی مثل: شیار، سوراخكاری ،برجسته كاری و...

- مصرف بالا : در بسیاری از صنایع، از C.R.F به منظور تولید شكل های گوناگون استفاده می شود و بعضی از قطعاتی كه قبلاً طی فرآیندهایی مثل اكستروژن تولید می شوند نیز در این روش قابل تولید هستند. از صنایعی که قطعات تولید شده C.R.F را مصرف می كنند، می توان به صنعت خودروسازی ،ساختمانی، وسایل خانگی، تجهیزات پزشكی، وسایط نقلیه ریلی، هواپیما، تهویه مطبوع(مهندسی تأسیسات) اشاره نمود.

مشخصات فرآیند C.R.F

- قابلیت شكل پذیری: پارامترهای تولید در فرآیندC.R.F ازقبیل سرعت مجاز، میزان و ترتیب شكل دهی، پیچیدگی مقطع، تلرانس ها، صافی سطح، توان موردنیاز، تعداد ایستگاه های لازم، جنس غلتك ها و روغن كاری مناسب بر میزان شكل پذیری ماده اثر می گذارد.

- ضخامت ماده: در فرآیند C.R.F فرض بر آنست كه تنها خمش خالص روی می دهد و تغییرات ضخامت ماده اولیه به جز در ناحیه كوچكی از كمان خم نخواهد بود.

ضخامت مجاز نوار ورق به جنس ماده، ماشین، قدرت و ظرفیت یاتاقان ها و محورهای دوار آن جهت تحمل نیروهای وارده بستگی دارد. برای مثال محدوده مجاز برای اكثر ماشینهای C.R.F برای جنس فولاد 1/0 تا 8 میلیمتر میباشد.

- عرض قطعه كار : عرض نوار ورق در پروسه C.R.F می تواند تا 2000 میلیمتر باشد ولی اكثر مقاطع متداول دارای عرض نواری كمتر از 500 میلیمتر می باشند. یكی از اصول شكل دهی در این فرآیند، ثابت بودن عرض ورق است.

- تعداد ایستگاه ها : تعداد ایستگاه ها بایستی مطابق طراحی غلتك ها و با عنایت به شكل مقطع نهایی تعیین گردد ولی چنانچه این تعداد كمتر از تعداد لازم درنظر گرفته شود، در چنین حالتی می بایست توسط ماشین موجود در هر ایستگاه تعداد بیشتری تغییر شكل پلاستیك روی نوار درحال عبور اعمال گردد و درنتیجه دقت ابعادی محصول نهایی پایین می آید. البته یكی از راه های جبران دقت ابعادی، استفاده از غلتك های جانبی می باشد.

سرعت تولید : سرعت تولید می تواند بین 15 تا 185 متر در دقیقه باشد ولی مقدار معمول آن 30 تا 55 متر در دقیقه است. همواره می توان گفت حداقل بعضی از فاكتورهای ذیل در سرعت شكل دهی بهینه تأثیر می گذارد :

ساختار تركیبی قطعه كار -

استحكام تسلیم یا سختی كار -

ضخامت نوار ورق -

دقت خواسته شده از عملیات شكل دهی غلتكی سرد -

تعداد ایستگاه ها -

عملیات كمكی و جانبی خواسته شده -

چگونگی استفاده از روان كننده ها -

- تلرانسها : تلرانسها در فرآیند C.R.F به اندازه و شكل مقطع و دقت ابزار و دستگاه بستگی دارد. تلرانس های ابعاد هندسی مقطع از 25/0 + تا 75/0 +میلیمتر و تلرانس های زاویه ای تا 0 1+ قابل قبول هستند. در مورد مقاطعی كه به صورت عمیق شكل دهی می شوند تلرانس ها بیشتر از اندازه های فوق می باشند. تلرانس ابعاد، به ضخامت ماده، طول قطعه كار، سرعت خط، كیفیت تجهیزات تولید و نوع دستگاه برش بستگی دارد.

ماشینهای C.R.F

از قسمت های مجزا از یكدیگر تشكیل شده اند كه هركدام در حقیقت یك ماشین جداگانه با دو محور دوار می باشند. همه این قسمت ها روی یك پایه یا بستر نصب شده و یك ماشین چند قسمتی را بوجود می آورند. حتی می توان چند ماشین را به یكدیگر متصل نمود و از تعداد ایستگاه های بیشتری استفاده كرد.

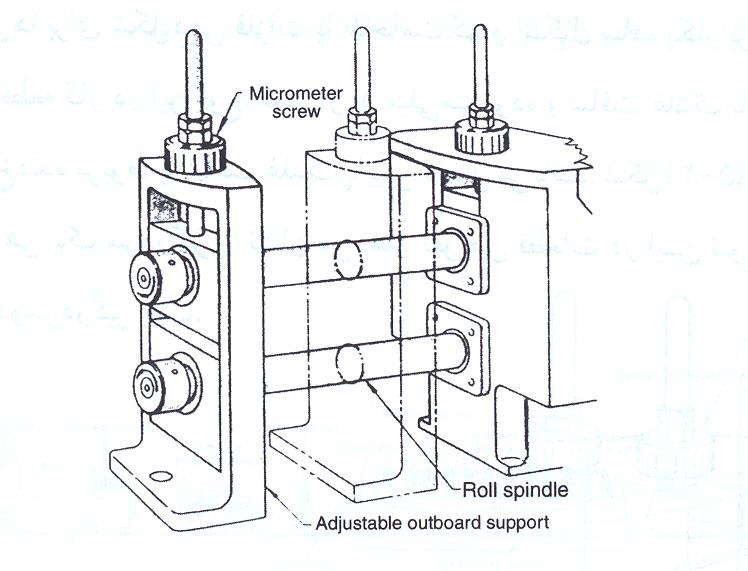

در این ماشین ها پیچه ای تنظیمی برای میزان نمودن غلتك های بالایی درنظر گرفته شده است. قطر شافت محور غلتك ها از 25 تا 380 میلی متر و پهنای آن تا 5/1 متر می تواند باشد

در شكل(1-5) یك نمای كلی از دستگاه C.R.F مشاهده میشود:

شكل (1-5) : شماتیك خط تولید لوله و پروفیل

انواع مختلفی از ماشین های C.R.F در صنعت به كار گرفته می شوند كه آنها را می توان بسته به نحوه یاتاقان بندی محورهای دوار، شكل ایستگاه ها و سیستم محرك، دسته بندی نمود.ماشین های محورهای C.R.Fرا بسته به روشی که محورهای دوّار(شافت غلتك ها) را یاتاقان بندی كرده اند به دو دسته تقسیم می كنند:

یك سر درگیر با محورهای آویزان 1-

دو سر درگیر یا مقید 2-

- ماشین های یك سر درگیر :در این نوع ماشین ها، شافت ها فقط از یك سر یاتاقان بندی می شوند و معمولاً قطر این شافت ها از 25 تا 40 میلی متر و پهنای آن تا 100 میلیمتر می باشد. این نوع ماشین ها برای شكل دهی فلزات با ضخامت كم و اشكال ساده به كار برده می شوند. ضخامت ماده قطعه كار در این نوع ، كمتر از 1 میلیمتر بوده و شافت غلتك بالایی معمولاً مستقیماً با چرخ دنده مربوط به شافت غلتك پایینی متصل می باشد. شكل(2-5) یك نمونه از دستگاه شكل دهی یك سردرگیر را نشان می دهد. تعویض قطعات در این نوع ماشین ها آسان تر از نوع دوسردرگیر است.

شكل (2-5): قسمتی از ماشینهای یک سر درگیر

- ماشین های دوسر درگیر : این نوع ماشین ها دارای محفظه هایی هستند كه شافت های دوار را در خود جای داده اند (شكل3-5). این محفظه ها معمولاً درطول محور دوار قابل جابجا شدن هستند و درنتیجه امكان تنظیم فاصله بین یاتاقان های نگهدارنده دوطرف شافت غلتك ها وجود دارد و بنابراین می توان مقاطع كوچك با ضخامت بیشتر را با كم كردن فاصله بین تكیه گاه های دوطرف شافت تولید نموده، حتی می توان با برداشتن یاتاقان های یك طرف، از این ماشین مانند نوع یك سردرگیر استفاده نمود. قطر محورهای غلتك ها در این نوع ماشین میتواند بین 80 تا 380 میلیمتر باشد

شكل (3-5) : قسمتی از ماشین های دوسر درگیر

انتخاب ماشین:

پارامترهای متعددی در مورد انتخاب ماشین C.R.F درنظر گرفته می شوند که مهمترین آنها عبارتند از :

- ظرفیت بار

- اندازه مقطع

- شكل مقطع

- چگونگی و نحوه تعویض غلتك ها

- ظرفیت بار : نوع و ضخامت ماده قطعه كار، ظرفیت بار لازم برای ماشین C.R.F را تعیین می كند. برای شكل دهی نوار فولادی با ضخامت 5/1 میلیمتر به شرطی كه عرض نوار زیاد نباشد، قطر شافت غلتك های دستگاه می تواند حدود 40 میلیمتر باشد. برای ورق های باضخامت بیشتر از 5/1 میلی متر و كمتر از 2 میلی متر، قطر شافت ها باید از 50 میلی متر كمتر نباشد. هرچه ضخامت ورق بیشتر شود، باید قطر شافت ها نیز افزایش یابد تا بتوان فشار لازم جهت شكل دهی را تأمین نمود. هرچه اندازه، شكل و میزان تغییر شكل افزایش یابد بایستی به فاصله بین مراكز غلتك های بالا و پایین نیز افزوده شود

- اندازه مقطع : هرچه شكل مقطع پیچیده تر باشد ماشین به ایستگاه های بیشتری نیاز دارد. برای شكل دهی مقاطع ورقهای ضخیم، به ترتیب به فواصل بیشتر بین محورها و محورهای باقطر زیادتر نیاز است.

- تعویض غلتك ها : عمل تعویض غلتك ها معمولاً مستلزم صرف هزینه و وقت زیادی میباشد. چنانچه بخواهیم از یك دستگاه جهت تولید مقاطع مختلف استفاده كنیم، باید شكل دستگاه به گونه ای باشد كه امكان تعویض سریع را فراهم نماید. درهنگام شكل دهی مقاطع عمیق، باید بر قطر غلتك بالایی افزوده شود و این مستلزم استفاده از نسبت دنده مناسب بین شافت های بالا و پایین میباشد. ماشین هایی كه برای هرمجموعه از غلتك های بالایی و پایینی یك قفسه و جعبه دنده جداگانه دارند جزء مطلوب ترین ماشین ها می باشند.